CNC-Mill MARK VII conversion – 2014

Here I have some pictures and information for the conversion of my old MARK VII milling machine on CNC control. I already acquired the milling machine from Knuth in 1998. In 2012, I equipped it with a new Z-pillar and re-equipped it with a self-made servo control system UHU. It is controlled by G-code via the well-known Mach3 software.

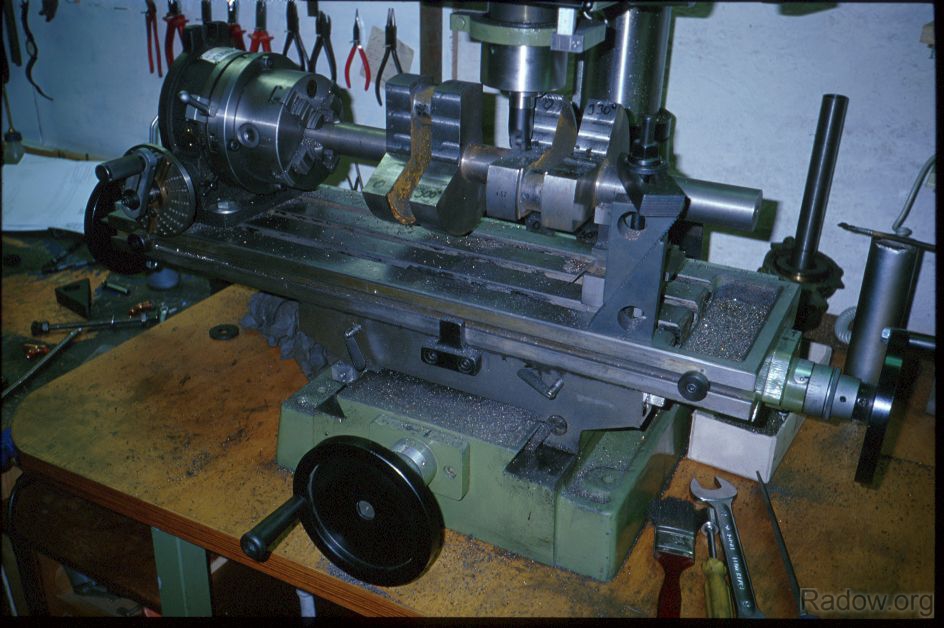

That's what it looked like in 1997 in my cellar in Hannover, Germany. When milling the 10 hp steam engine parts, the MARK VII was still "untouched". All feed movements had to be carried out by hand during milling. For the protection of the tools and for a "nice" milling pattern, a smooth flowing hand movement is necessary - but I got to know the machine well.

Dampfmaschinenpleuel (Radow © 1997)

In jedem Teil steckt somit viel Handarbeit.

>Dampfmaschinenkurbelwelle - Fräsen der Kurbelwangen (Radow © 1997)

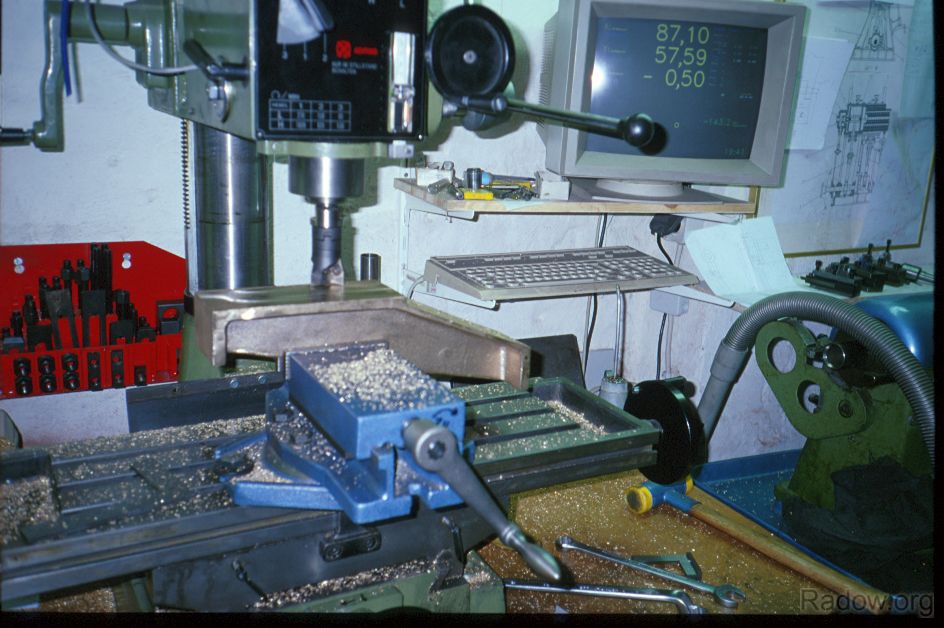

Hinderlich war es, dass die Taiwanesische Maschine nur eine Zöllige Teilung auf den Handrädern aufwies. relativ schnell habe ich mir billige Digitalmeßschieber an die 3 Achsen der Maschine gebaut. Eine selbstentwickelte Verstärkerplatine und ein C Programm auf einem alten DOS Computer brachten die Messwerte auf den Monitor.

PS: Daraus ist meine LED-Anzeige für Digitalmeßschieber entstanden, die Ihr heute (2018) immer noch bei mir beziehen könnt.

Wegmesssystem - Dampfmaschinenständer (Radow © 1997)

In meinem Berliner Keller hat die Maschine dann 1999 einen X-Achsvorschub per Scheibenwischermotor erhalten. Links oben am Getriebekasten sieht man das Bedientableau mit stufenloser Geschwindigkeitsregelung.

X-Achs-Vorschub mit Scheibenwischermotor (Radow © 2000-11)

Fast alle Einzelteile meiner 10 PS Arkona Dampfmaschine sind von mir auf meinen Kellermaaschinen gefertigt worden.

Dampfmaschine mit ca. 10 PS Wellenleistung (Radow © 2005)

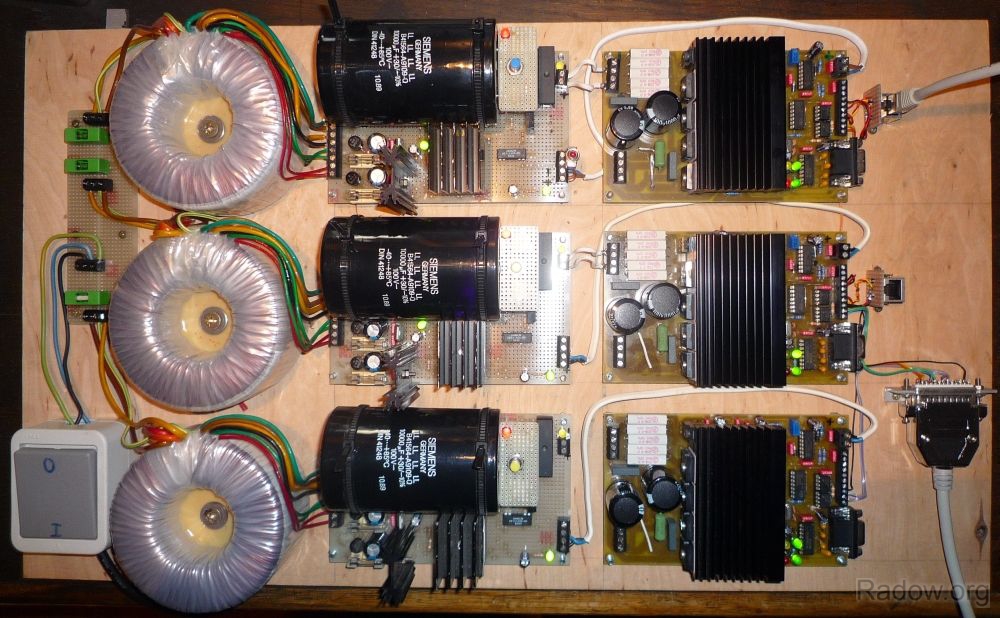

Servomotorsteuerung

2011 legte ich den Grundstein für den CNC-Umbau der MARK VII. Die Servokarten wurden nach Vorlagen von Ulrich Hubert (UHU) geätzt. Die Gleichstrommotore mit den Nenndaten 36 Volt, 10 A habe ich mit optischen Encodern ausgerüstet, die eine Auflösung von 500 Impulsen pro Umdrehung besitzen.

DC-Servomotorsteuerung - System UHU - Testaufbau (Radow © 2011)

DC-Servomotorsteuerung für 3 Achsen (Radow © 2011)

Mechanischer Umbau

Der Y-Achs-Motor wurde unter dem Tisch montiert. Das Handrad blieb erhalte.

DC-Motor Y-Achse (Radow © 2011)

DC-Motor Y-Achse - Unteransicht (Radow © 2011)

Neue Z-Achse als Gussteil

Die MARK VII Fräse wird mit einer Rundsäule für die Z-Achse ausgeliefert. Da der Spindelkasten auf der Säule keine Verdrehsicherung hat, könnte man beim CNC Fräsen nur den Pinolenhub für die Z-Zustellung verwenden. Ansonsten verlöre man den Lagebezug der Spindel in X-/Y-Position.

2012 konstruierte ich daher eine neue Z-Achse, die die alte Rundsäule ersetzt. Dabei habe ich der Z-Achse zusätzlich mehr Weg spendiert. Gut zum Beispiel, wenn man in Dampfzylinderblöcke die Schieberschlitze einfräsen muss.

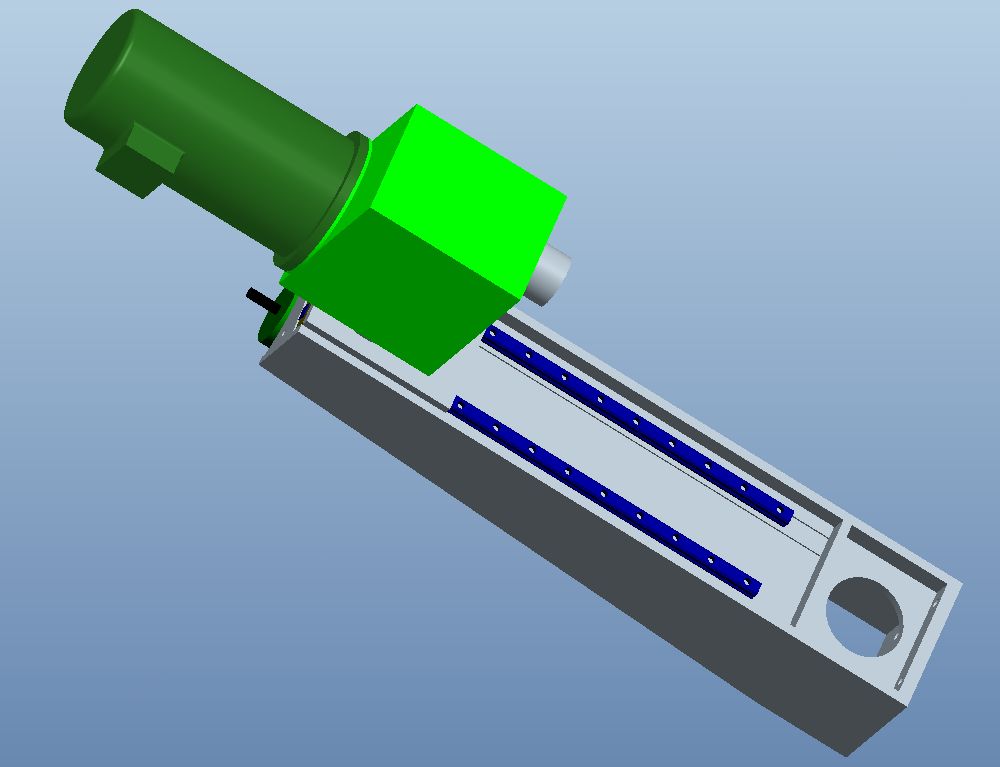

Z-Achse - CAD Modell (Radow © 2012-07-16)

Im Anschluss an die CAD Konstrktion ging es an den Gussmodellbau. Da es nur 1x abgegossen werden sollte, konnte ich es aus preiswerter Spanlatte aufbauen. Sorfältiges Spachteln und Schleifen wird später durch eine perfekte Gussoberfläche belohnt.

Z-Achse - Gussmodell spachteln (Radow © 2012-07-16)

Dann noch etwas Modellbaufarbe und ab damit in die Gießerei - zum Glück kann man solche Modelle bei uns in der Firma immer Donnerstags mit auf den LKW legen 😉.

Z-Achse - Gussmodell fertig (Radow © 2012-07-18)

So kam das Gussteil zwei Wochen später aus der Gießerei bei mir an. Eine Schweißkonstruktion wäre für mich deutlich aufwändiger zu realisieren gewesen. Und die schwingungsdämpgfende Eigenschaft des Grauguss gibt es gratis dazu.

Z-Achse - neues Gussteil (Radow © 2012-08-21)

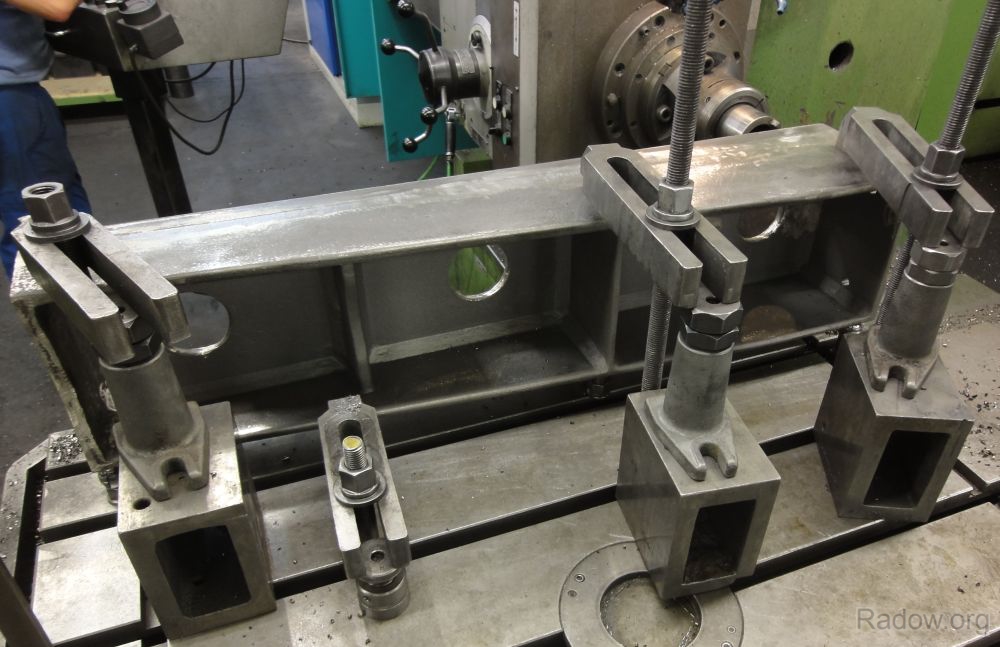

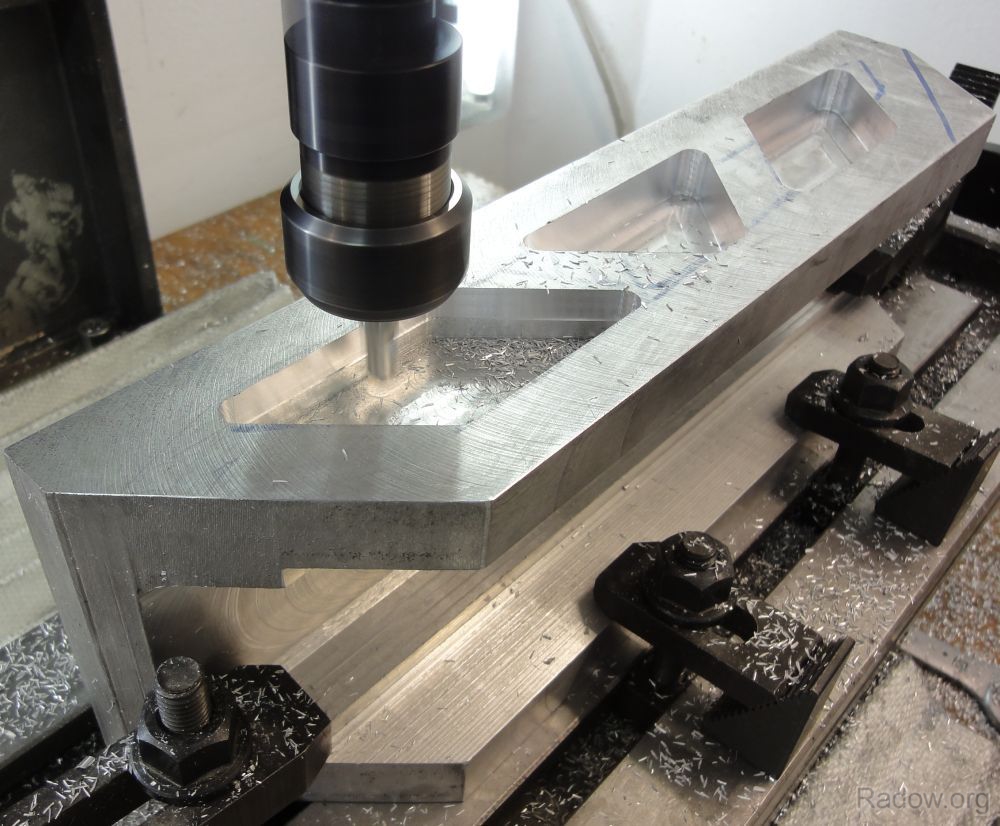

Thomas hat mir die Z-Achse dann freundlicherweise nach Feierabend auf der "großen Maschine" in der Firma bearbeitet. Bei der Aufspannung ist es wichtig, dass man das Gussteil nicht unzulässig verspannt. Die Bearbeitungsreihenfolge ist so zu wähl, dass sich mögliche werkstückinterne Spannungen vor der Bearbeitung der Passflächen "frei entfalten" können. Aber darin ist Thomas ja Profi...

Z-Achse - fertig fräsen (Radow © 2012-11-16)

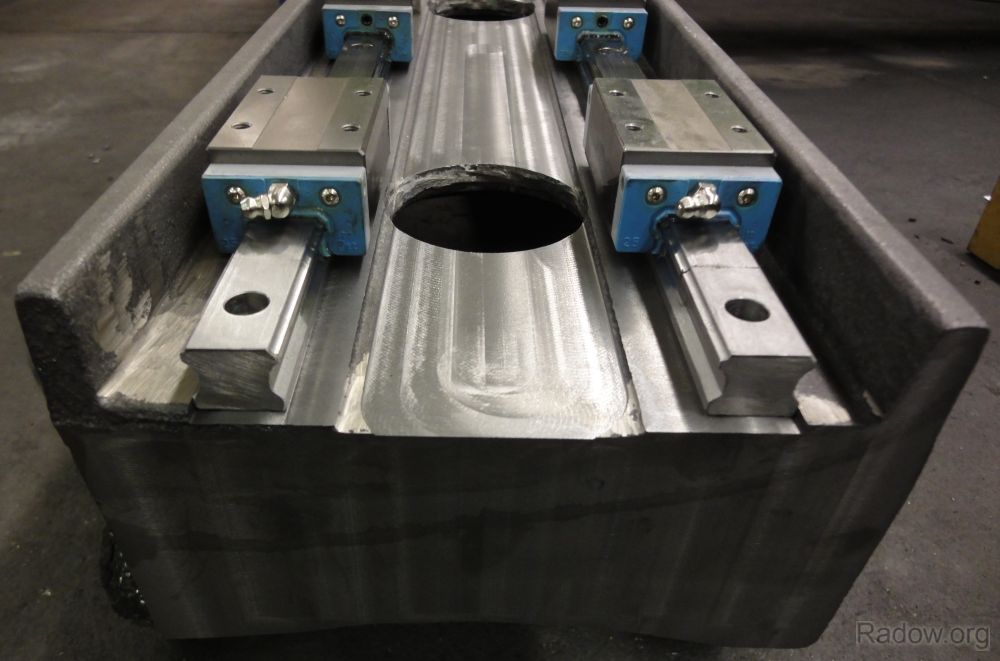

Probemontage der Linearführungen. Die linke Führungsschiene ist im Ständer komplett geführt - die rechte wird nach dem Verbau des Spindelkastens "frei" verschraubt.

Z-Achse - Sitz der Linearführung (Radow © 2012-11-16)

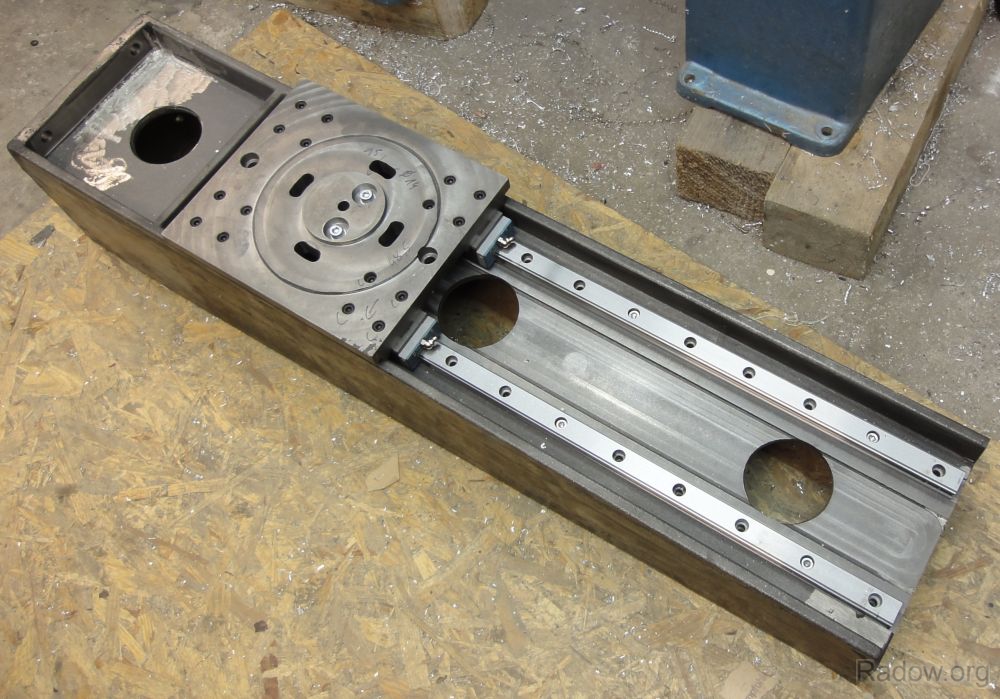

den Z-Schlitten zur Spindelkastenanbindung habe ich zur Schwingungsdämpfung ebenfalls aus einerm Graugussstück gefertigt. Über den runden Flansch und die 4 Langlöcher kann der Spindelkasten später leicht geschenkt bzw. ausgerichtet werden.

Z-Achse - mit Z-Schlitten für Spindelkasten (Radow © 2013-11-09)

Nun ging es endlich an den Zusammenbau in meinem Hannöverschen Kellergewölbe. Alle Teile der Fräse sind so gestaltet, dass man sie zur Not alleine bewegen kann - wer weiß, wann der nächste Umzug ansteht? Rechts im Bild ein Windows 98 Rechner mit der Mach3 G-Code Steuersoftware. Die Bewegungssignale werden über den regulären parallelen Druckerport an die selbstgebaute Servosteuerung übermittelt.

Z-Achse - Probemontage (Radow © 2013-09-02)

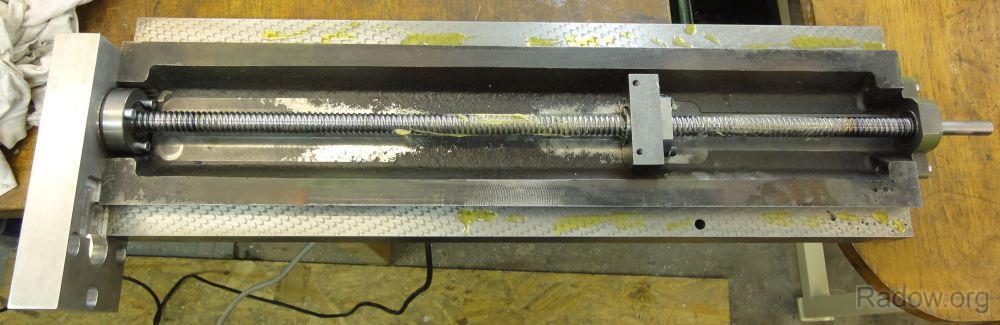

Kugelumlaufspindel für die X-Achse

Die originale Trapezgewindespindel habe ich durch eine Kugelumlaufspindel ersetzt. Der CNC Betrieb macht ja nur ohne Umkehrsiel richtig Spaß, auch wenn einige Software versucht, das heraus zu rechnen.

X-Achse - Gesamtansicht von unten (Radow © 2013-11-10)

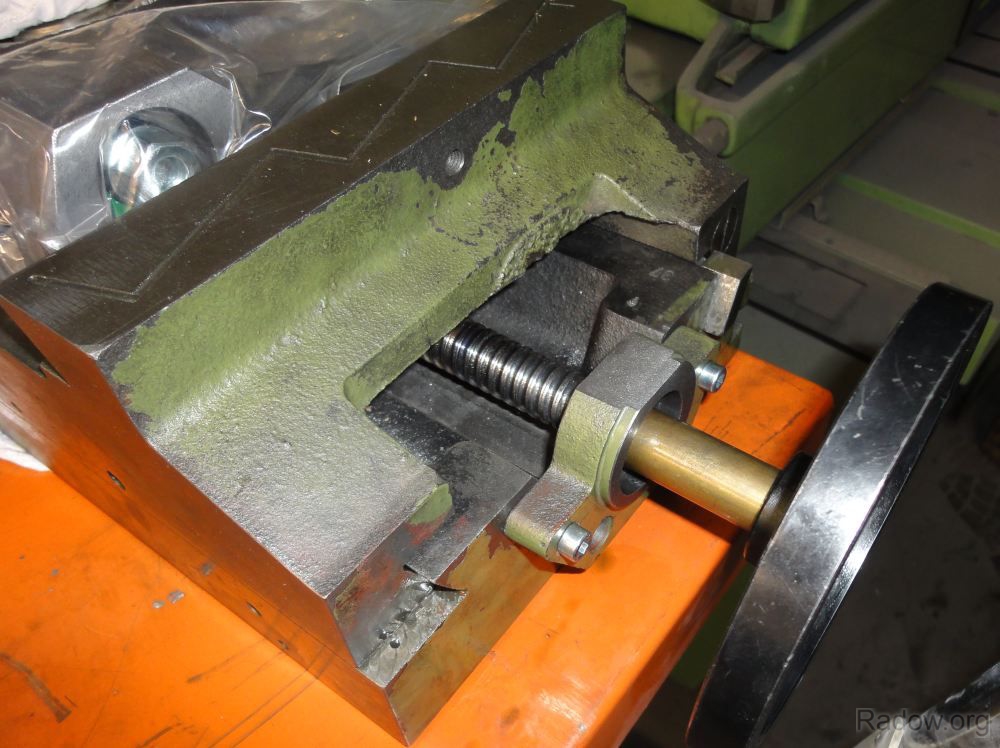

Die Spindeln wurden mit aufgesetzter Mutter geliefert. Ich musste sie aber noch kürzen und dazu musste die Mutter von der Spindel. Damit die Kugeln im Innern der Spindel nicht heraus fallen, muss man sie auf einen Dorn oder eine Hülse schieben. Über das Gewinde am Spindelende habe ich so viel Klebeband gewickelt, bis sich für die Kugeln ein ebener Übergang auf die schwarze Hülse ergab. Es ist keine Kugel herausgefallen 😉.

Montage der Kugelmutter auf der Spindel (Radow © 2013-10-29)

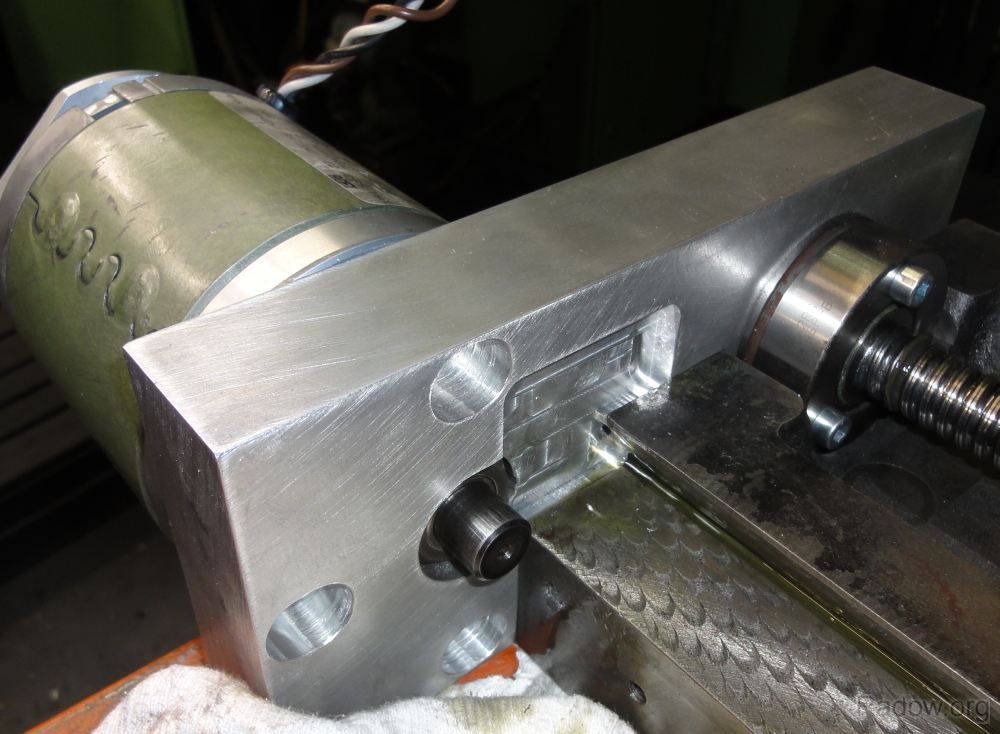

Die Spindeln werden von den 450 Watt Gleistromservomotren per Zahnriemenuntersetzung angetrieben. Der Riemen läuft dabei geschützt im Motorträgergehäuse. Neben dem Drehmomentgewinn wird durch die Untersetzun gauch die Sensorauflösung des Servos verfeinert.

X-Achse - Motorträger (Radow © 2013-10-30)

X-Achse - Riemenuntersetzung (Radow © 2013-11-10)

Teilweise geht es unter dem Maschinentisch recht eng zu. Idealerweise liegt die Antriebsspindel in der ebene der Gleitführung - das ist mit ein paar Aussparungen im Tisch und im Motorträger schließlich gelunden.

X-Achse - Spindellager (Radow © 2013-10-30)

Auf der dem Motor gegenüberliegenden Spindelseite habe ich das alte Handrad montiert. Auch die alte Spindellagerung von 1998 konnte wieder verbaut werden.

X-Achse - Loslager mit Handrad (Radow © 2012-09-02)

Endmontage

Im Zuge des CNC-Umaus habe ich dann mal die Flachführungen des Y-Schlitten neu geschliffen und Ölnuten eingebracht. Jetzt passt alles wieder wie neu!

Y-Schlitten - neu geschliffen (Radow © 2013-11-10)

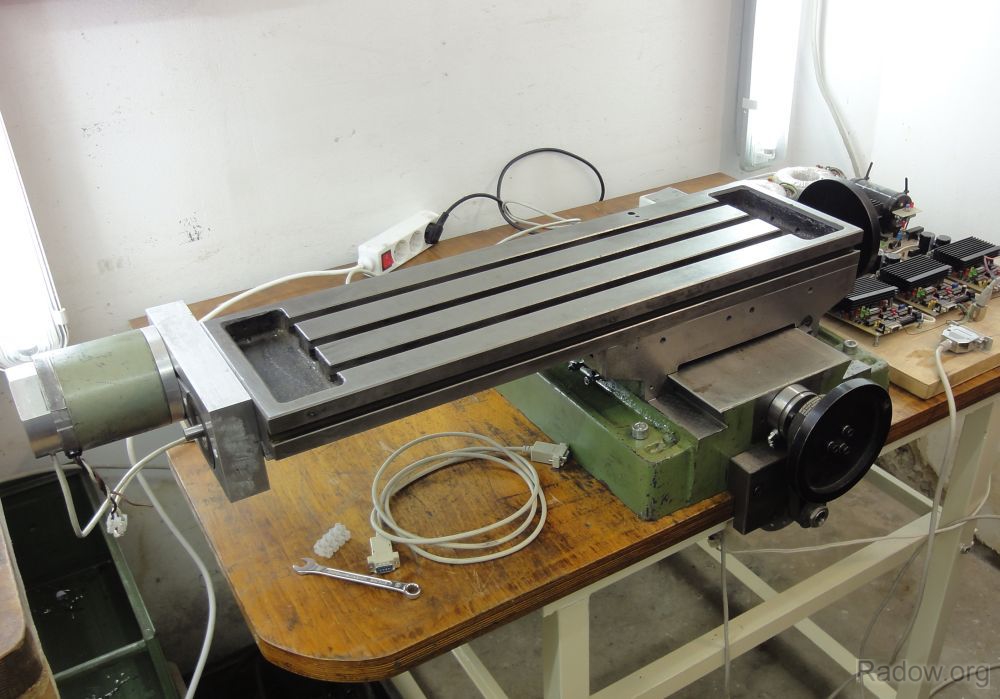

X- und Y-Achse sind fahrbereit. Nach Einstellung der Regelkennlinien des Servoantriebs läuft alles sehr harmonisch.

X-Achse fahrbereit (Radow © 2013-11-10)

Anschließend konnte auch die neue Z-Achse eingefahren werden. In Z-Richtung ist jetzt die Kellerdecke der begrenzende Faktor. Die Mach3 Steuerung auf einem alten Windows 98 Rechner tut was sie soll.

Mark VII Fräse mit DC-Servomotoren, UHU-Endstufen und MACH3 Steuerung (Radow © 2013-11-18)

Da die Kugelumlaufspindel und die "THK"-Führungen so gut wie keine Reibung aufweisen, muss die Spindel im stromlosen Zustand gebremst werden - sonst würde der ca. 30 kg schwere Spindelkasten einfach nach unten rauschen. Diese Federspeicherbremse muss auch bei Stromausfall und in anderen Notaus-Situationen rechtzeitig geschaltet werden.

Z-Achse - Nachrüstung Spindelbremse (Radow © 2014-03-31)

Faltenbalk

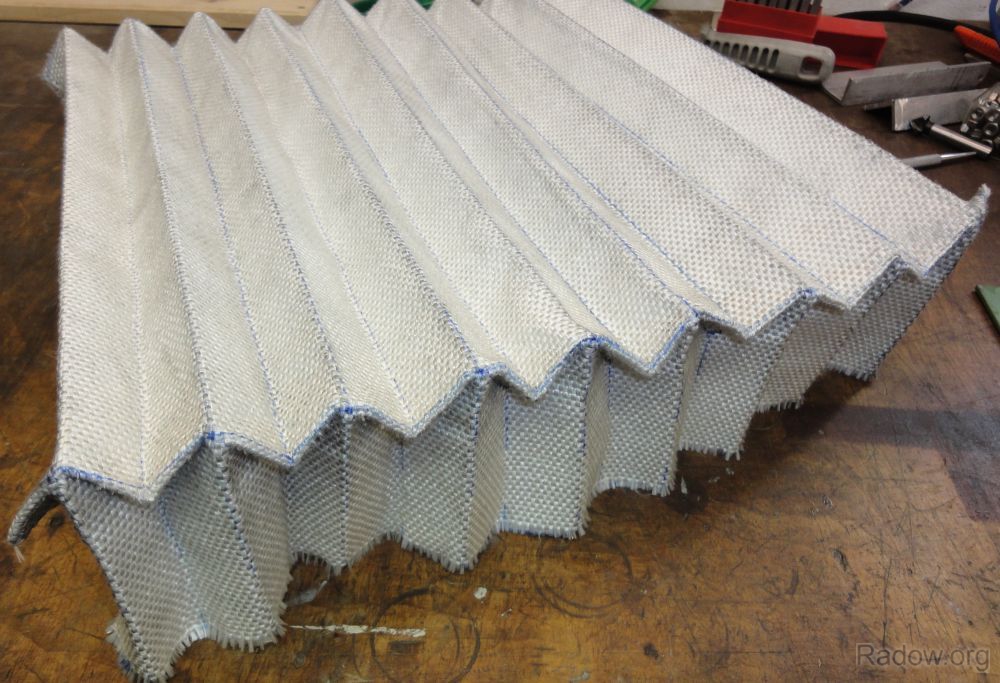

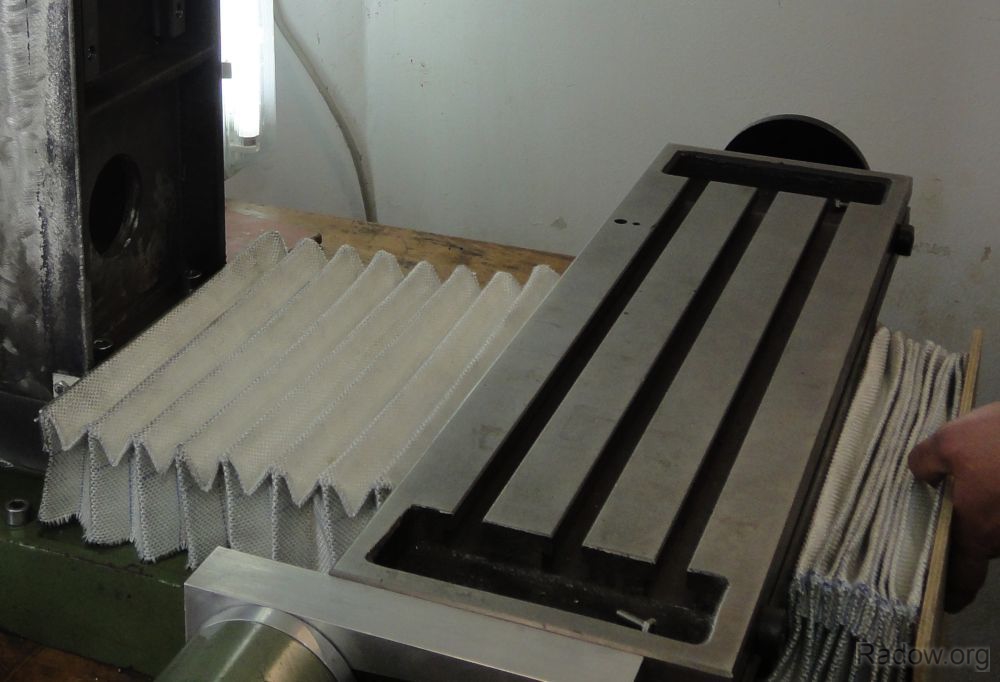

Im Originalzustand gab es bei der MARK VII keinen Bettbahnschutz. Dadurch hatten sich über die letzten Jahre auch diverse zusätzliche "Öltaschen" gebildet. Die von mir neu geschliffenen Bahnen schütze ich jetzt mit einem selbst gefalteten Glasfasertuch. Nach Studium einer Internetfotos war das gar nicht so schwer. Zuerst faltet man die langen Strecken:

Faltenbalk - Erste Faltung (Radow © 2014-01-04)

Durch diesen Kniff faltet man die Seiten der Bettbahnabdeckung in einem Stück nahtfrei um 90° nach unten.

Faltenbalk - Seitenfaltung (Radow © 2014-01-04)

Man glaubt es kaum, aber das ist alles nahtlos aus einem Stück gefaltet.

Faltenbalk - fertig (Radow © 2014-01-04)

Beim Zusammenschieben benötigt mein dicker Stoff etwas mehr Stauraum, als handelsübliche Ausführungen - dafür hatte ich aber meine Bettbahn zum Selbstkostenpreis an einem Abend perfect abgedeckt.

Faltenbalk - montiert (Radow © 2012-09-02)

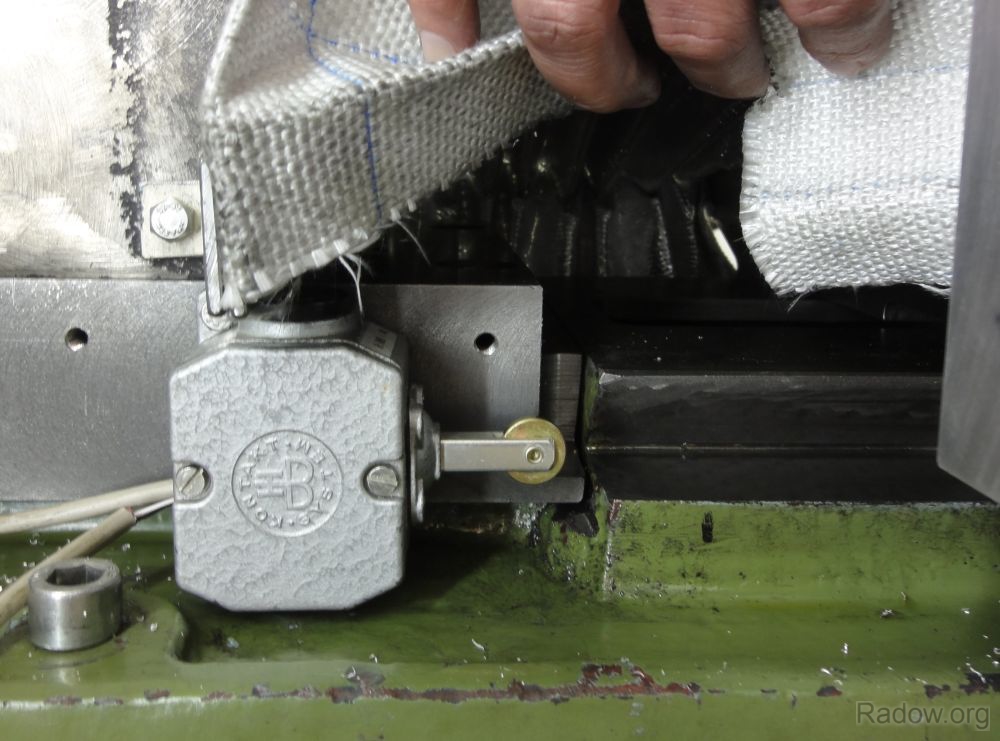

Endschalter

Mein Freund Dieter hatte noch einen Satz antiker Endschalter für mich parat. Die tuen hier perfekt ihren Dienst.

X-Achse - Endschalter (Radow © 2012-09-02)

Y-Achse - Endschalter (Radow © 2012-09-02)

Ausrichten der Geometrie

Das A&O für ein sauberes Fräsergebnis: die Ausrichtung der Maschinengeometrie. Aus der Firma durfte ich mir den 500 mm hohen Marmorwinkel zur Ausrichtung der Z-Achse ausleihen. Gutes Werkzeug macht halt manche Arbeit einfacher und präziser.

Z-Achse - ausrichten (Radow © 2012-09-02)

Über eine Messuhr auf meiner beidseitig geschliffenen Anreißplatte wurde anschließend der Spindelkopf rechtwinklig zum Maschinentisch augerichtet.

Spindelkopf - Winkelstellung ausrichten (Radow © 2012-09-02)

Mein erstes CNC-gefrästes Werkstück war die Z-Achse für meine Portalfräse. Im ersten Durchlauf ergab sich noch ein Umkehrspiel in der Y-Achse - siehe Fräsbahn im Taschengrund. Das Spindellager der Y-Achse hatte sich gelöst - Montagefehler? Als alles fest angezogen war, stimmten auch die Geometrien am Werkstück. Die oberen 2 mm der Tasche sind auf diesem Bild nach der Fehlerbeseitigung gefräst worden.

Umkehrspiel durch lose Spindelmutter (Radow © 2012-09-02)

Das wäre per Handzustellung ein mühsames Unterfangen geworden. Wahrscheinlich hätte ich es dann aber auch anders konstruiert 😉.

Probeteil = Z-Achse meiner Käsefräse - Ausfachung (Radow © 2012-09-02)

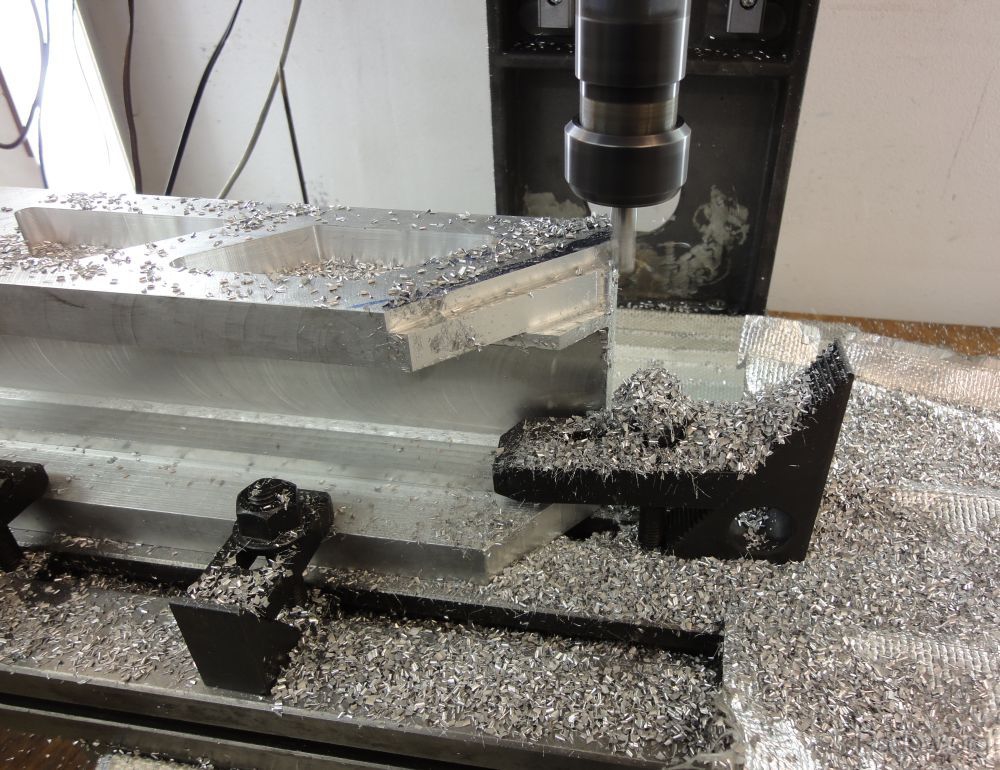

Da kam so einiges an Spänen zusammen - ich wollte die Maschine ja aber an diesem Werkstück auch auf Herz und Nieren prüfen - Test bestanden!

Probeteil = Z-Achse meiner Käsefräse (Radow © 2012-09-02)

Video Zirkularfräsen

Hier eine komplexere CNC-Fräsoperation: das Zirkularfräsen eines Gewindes M 42 x 2. Da meine Drehmaschine keinen automatischen Vorschub besitzt, erweitert diese Option meine Bearbeitungsmöglichkeiten natürlich erheblich. Nun sind auch z.B. Innengewinde in große und asymmetrische Bauteile realisierbar.

Als CAM Software verwende ich CondaCAM 2.1 LT.

Zirkularfräsen eines Gewindes M 42 x 2 mit Mach3 und CondaCAM 2.1 LT