Building my RepRap 3d printer - 2012

For the construction of my new steamboat engine I came across the topic RepRap in 2012 looking for manufacturing methods for foundry molds. Even though my casting molds have now been created in the classical way, this theme has never left me. Between 2012 and 2014, I built various such printers from the ground up and "distributed" them to my friends.

This page I preserve here as a historical overview of the state of the art in 2012 - today you buy such printers so cheap from China off the rack.

Kurze Einführung in meinen 3D Druckablauf - Stand 09/2014

Am Anfang steht immer das 3D Modell des zu druckenden Teils. Tolle fertige Modelle kann man z.b. bei Thingiverse oder YOUMAGINE herunter laden. Am Beispiel eines Beines für den von mir konstruierten Wood Walker zeige ich Euch mein Vorgehen zum 3D-Druck eines Teiles mit den RepRap Drucker und der Software Repetier-Host, NetFab sowie dem Kisslicer.

(2014)

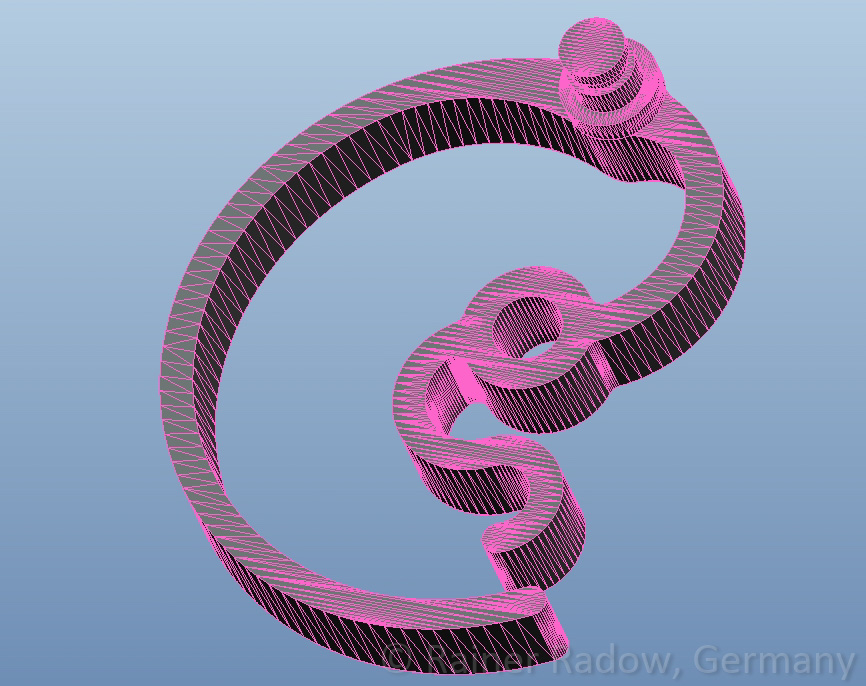

Für den 3D-Druck hat sich das STL-Format zum Datenaustausch etabliert. Es beschreibt Objekte NUR! durch Dreiecke. Fast alle CAD Systeme können im STL-Format exportieren. Beim Export stellt man ein, wie groß/klein die Dreiecke werden sollen - das beeinflusst dann Dateigröße und Auflösung.

(2014)

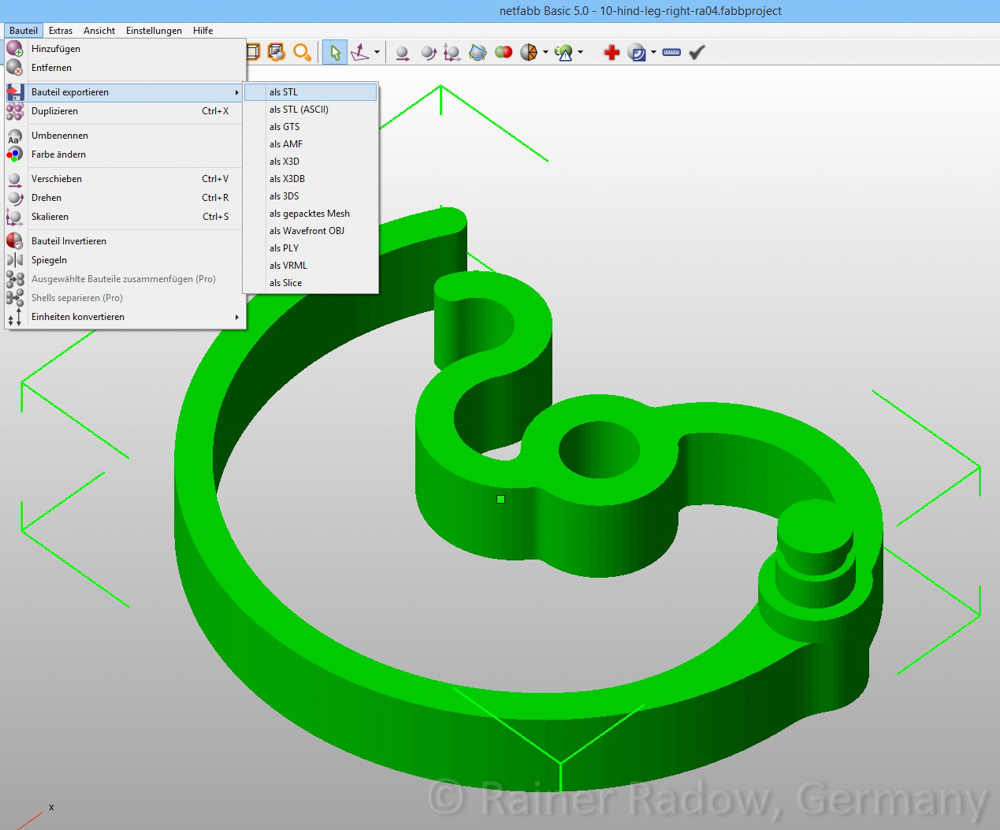

Da die Beine des Wood Walkers rechts und links spiegelbildlich aufgebaut sind, benötige ich auch eine gespiegelte Druckvorlage. Das hätte ich im CAD machen können. Dann hätte ich da aber zwei Datenstände. Ich spiegele meine Teile immer im kostenlosen Tool Netfabb und exportiere dort schnell wieder als STL.

Auf dem Netfabb Bildschirm sieht man jetzt auch schön die Struktur der Dreiecke. Kleine Strukturen werden später durch die (schlechte) Drucktechnik verschluckt. Bei größeren Radien kann es aber schon auch mal zackig werden...

Oft bekommt man STL Dateien mit fehlerhaften/löchrigen Netzen. Das kann bei der späteren Verarbeitung zum 3D-Druck Probleme bereiten. Teilweise ist dann nicht klar, wo den nun innen und wo außen ist? So etwas kann Netfabb dann auch reparieren (teilweise).

(2014)

Nach all dieser Vorbereitung kommen wir dem Drucken schon etwas näher. Das kostenlose Programm Repetier-Host ist ein Klassiker zur Druckersteuerung. Über den Repetier Host steuern wir nachher den Drucker und den gesamten Druckprozess - das Programm ist über die letzten Jahre immer mächtiger geworden und bündelt viele Tätigkeiten.

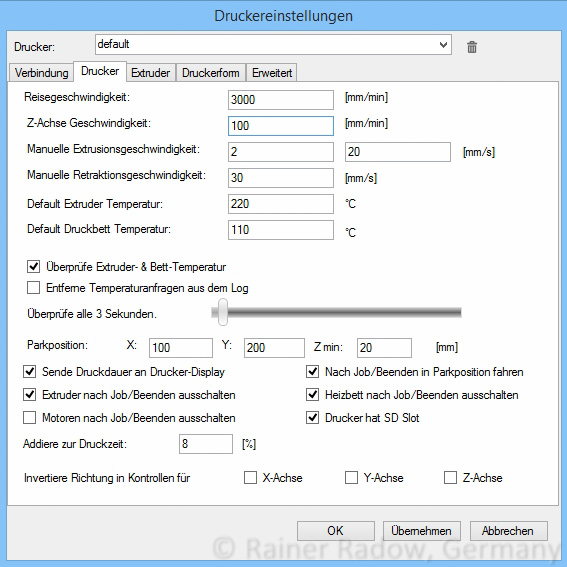

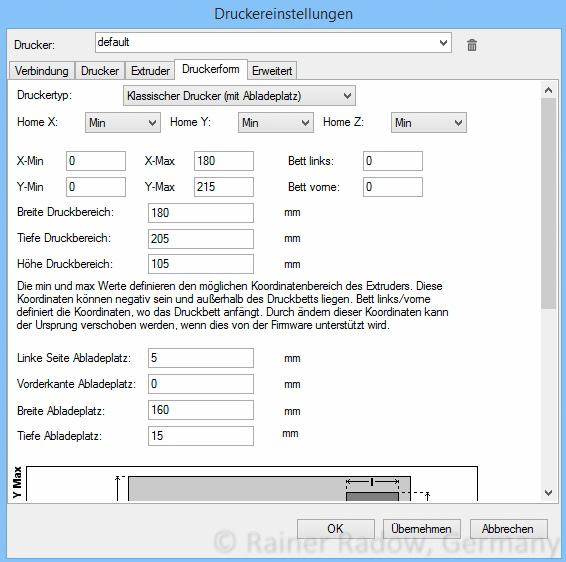

Über dieverse Menüs konfiguriert man die Software für seinen Drucker. Hier zum Beispiel einiges zur Hardware:

(2014)

Und noch etwas mehr Hardware - das macht man natürlich nur 1x pro Drucker:

(2014)

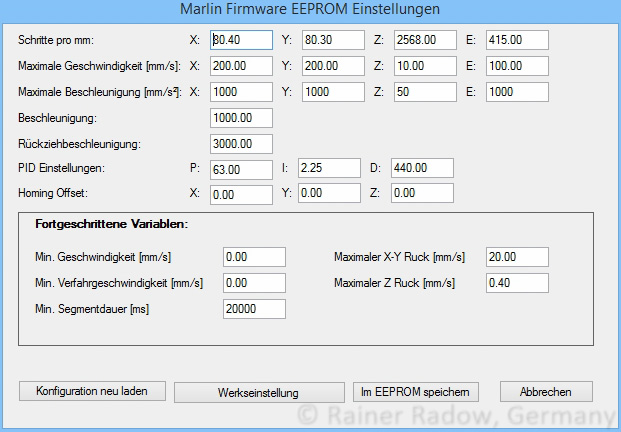

Da mein RepRap 3d-Drucker mit einem Arduino MEGA und der Marlin Firmware läuft, kann man über den Repetier-Host auch das druckerinterne EEPROM beschreiben - das ist praktisch beim Kalibrieren, man muss dann nicht immer die Arduinosoftware starten. Diese Änderugen werden sogar bei laufenden Druckbetrieb übernommen.

(2014)

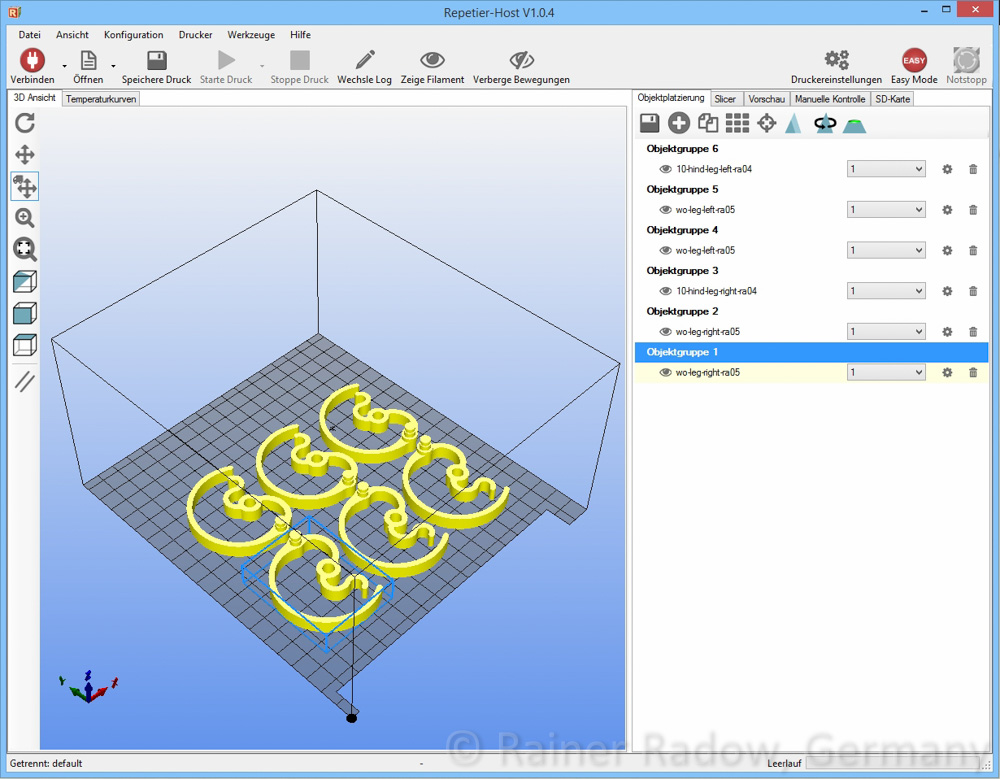

Der nächste Schritt ist die "Objektplatzierung" der zu druckenden Teile. Man öffnet dazu die jeweiligen STL-Dateien und lässt die Teile auf die Druckfläche plumpsen. Anschließend schiebt und dreht man sie so lange, bis sie wegoptimiert auf der Platte liegen. Bei mir liegen zum Beispiel die hohen Achsen alle in der Mittellinie. Dann hat der Drucker in der Höhe nicht so lange Leerfahrwege zwischen den Druckpositionen.

(2014)

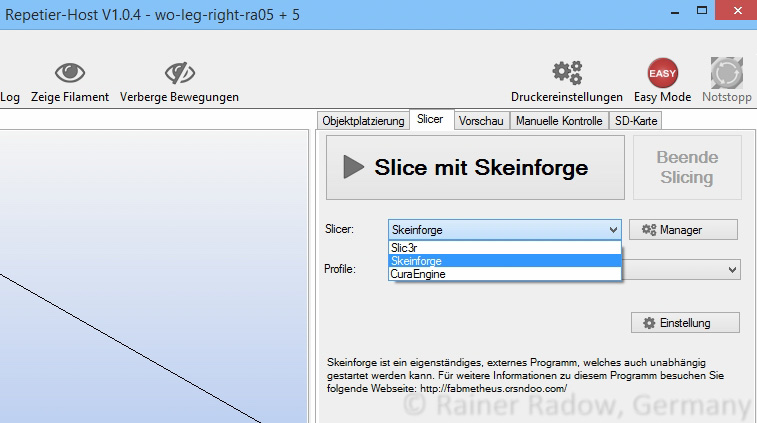

Anschließe muss diese Objektzusammenstellung "ge-sliced", also in Scheiben geschnitten werden. Der Repetier-Host installiert automatisch die drei freien Slicer "Slic3r", "Skeinforge" und "CuraEngine". Man kann sie direkt aus dem Repetier-Host starten. Die Ergebnisse werden anschließend automatisch wieder in den Repetier-Host übernommen und es kann sofort gedruckt werden! Das ist schon eine super Integration!

(2014)

Die Wahl des Slicer ist eine Philosophie für sich. "Skeinforge" ist eine recht alte Software, die sehr viele Einstellungen ermöglicht. Die Worte Übersichtlichkeit oder gar Benutzerfreundlichkeit waren damals aber wohl noch nicht erfunden. Ich habe früher damit viel gedruckt - wenn man aber nicht am Ball bleibt, vergisst man immer wo den nun was einzustellen war. Ich öffne dieses Programm heute nicht mehr!

Der "Slic3r" wurde als Antwort auf "Skeinforge" geschrieben - knubbeliege bunte Knöpfe und wenig Einfluss für den Benutzer. Das hat den "Slic3r" unter den Normalusern beliebt gemacht. Aktuell ist es ein sehr weit verbreitetes Tool und man hat mittlerweile auch sehr viel mehr Möglichkeiten zum "selbstbestimmten" Druck.

Zur "CuraEngine" kann ich nicht wirklich etwas sagen. Sie hat sich erst in den letzten Jahren entwickelt. Ich habe sie ein paar mal benutzt aber dann wieder aus den Augen verloren. Sie kommt aus dem Umfeld des Ultimakers und hat Elemente des "Kisslicers" übernommen.

Und genau an diesem aktuell nicht mehr unterstützten freien Kisslicers bin ich kleben geblieben. Warum? "Skeinforge" war mir auf die Dauer zu kompliziert und "Slic3r" früher zu "dumm". Und auch heute schafft es der "Slic3r" nicht, manche meiner technischen Gegenstände sauber auszudrucken bzw. ist es schwierig das Slicen befiredigend zu beeinflussen. (Anmerkung 2017: der Kisslicer wurde von seinem Entwickler wieder zum Leben erweckt - aktuelles Release: 1.6.2")

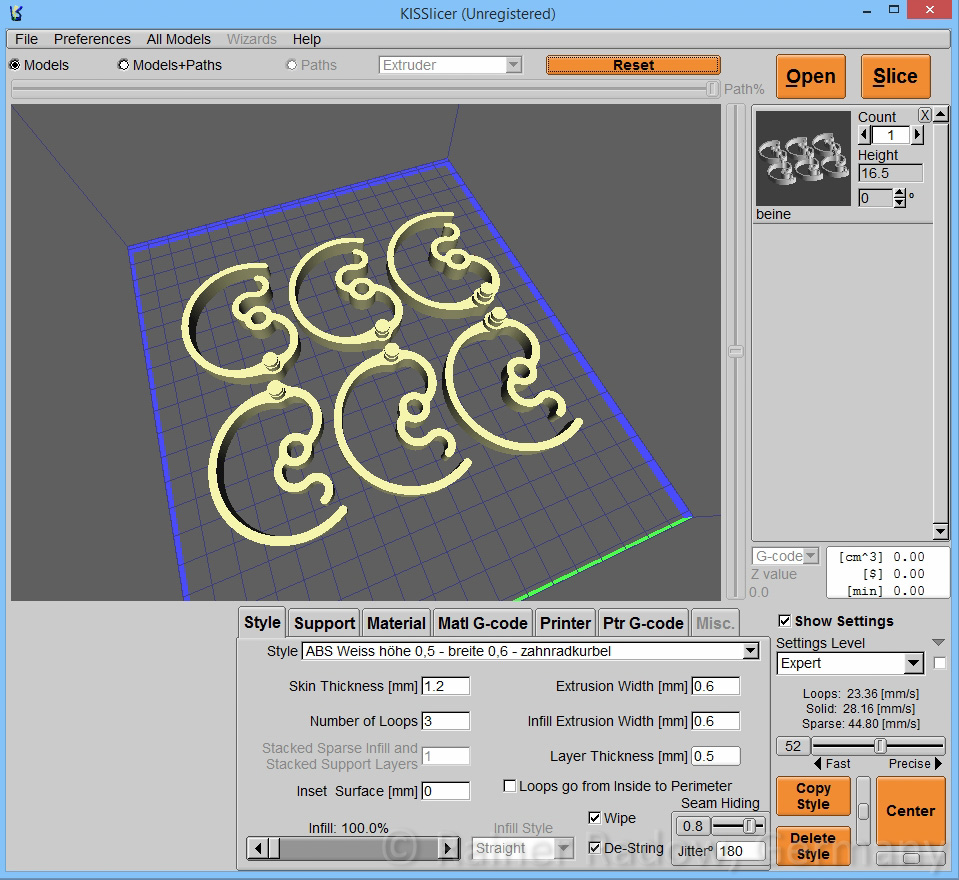

Ich importiere mir daher die im Repetier-Host zusammengestellte Druckplatte als eine STL-Datei in den "Kisslicer". In der kostenpflichtigen Version des "Kisslicer" könnte man die Platte auch ohne den Umweg über den Repetier-Host direkt aus den einzelnen STL-Dateien zusammen bauen.

(2014)

Der Kisslicer ermöglicht ein schrittweises Herangehen an die Parameter. Ich arbeite hier im "Expert" Level. In der Einstellung "Medium" oder "Beginner" stellt der "Kisslicer" für den User einige dieser Features automatisch ein. So kann man langsam dazu lernen, muss sich dann aber bei steigendem Anspruch nicht groß umgewöhnen.

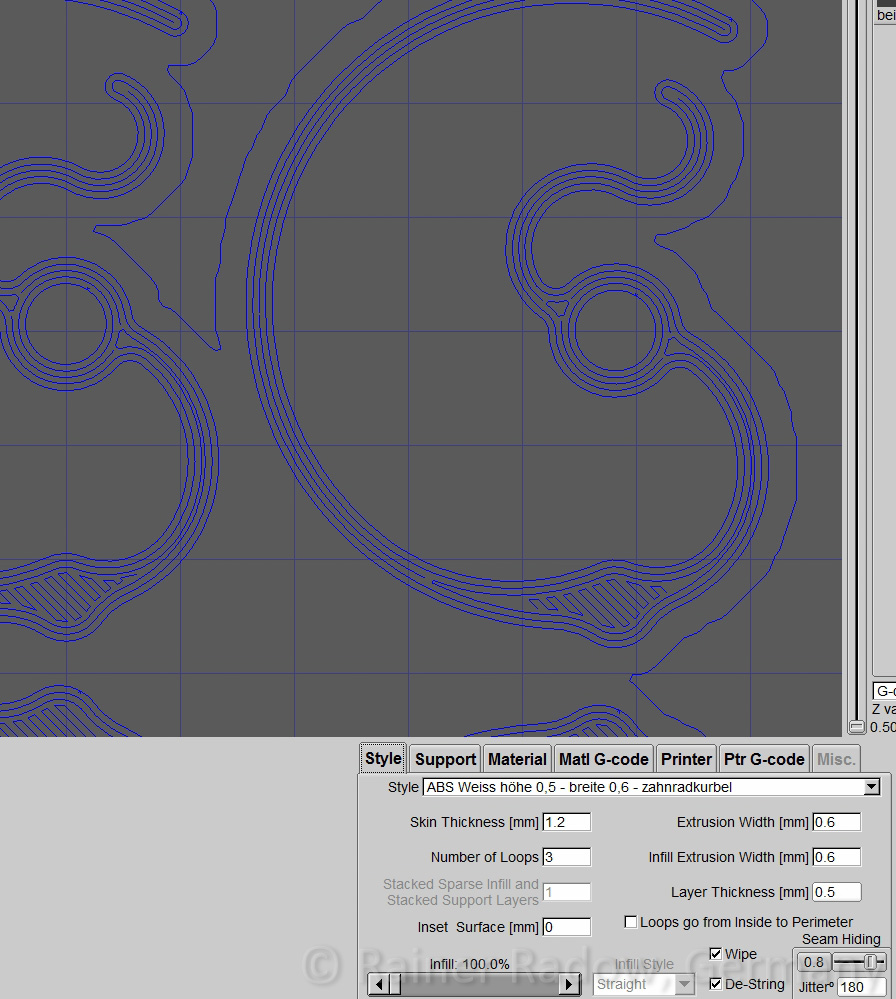

Auf dem folgenden Bild sieht man den Schnitt im "Z value" "0.500 mm" (siehe rechts neben dem Slider). Der "Style" ist ein von mir vordefiniertes Set namens "ABS Weiss....". Die blauen Linien im Bild repräsentieren den Weg des Druckkopfs. "Number of Loops = 3" legt die Anzahl der Schleifen in der äußeren Schicht fest. Die aktuellen Einstellungen führen unten in der Verdickung zu unerwünschten Löchern im Innern des Teil.

(2014)

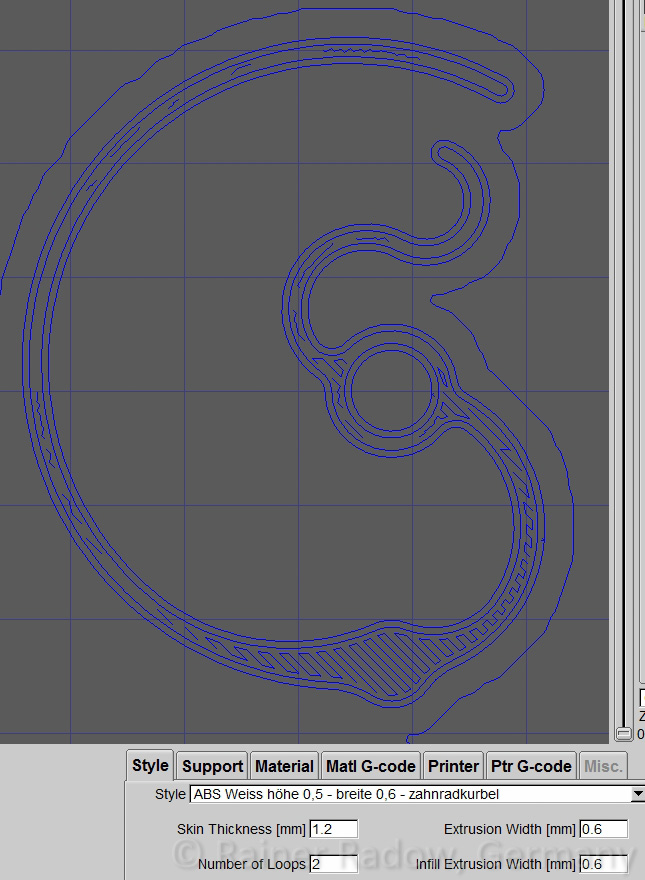

Mit "Number of Loops = 2" wird die Sache nicht besser (folgendes Bild). Der Kisslicer versucht zwar die Lücken durch den "Infill" sauber auszufüllen - das gelingt hier aber nicht. Überall liegen ein paar Würmer herum die nicht genug Bindung ergeben. Man könnte nun mit der "Extrusion Width" spielen - dieser Wert ist aber auch druckdüsenabhängig und weiterhin versuche ich es immer alle Wandstärken in einem Vielfachen von meinen magischen "0.6 mm" Extrusion width zu konstruieren.

(2014)

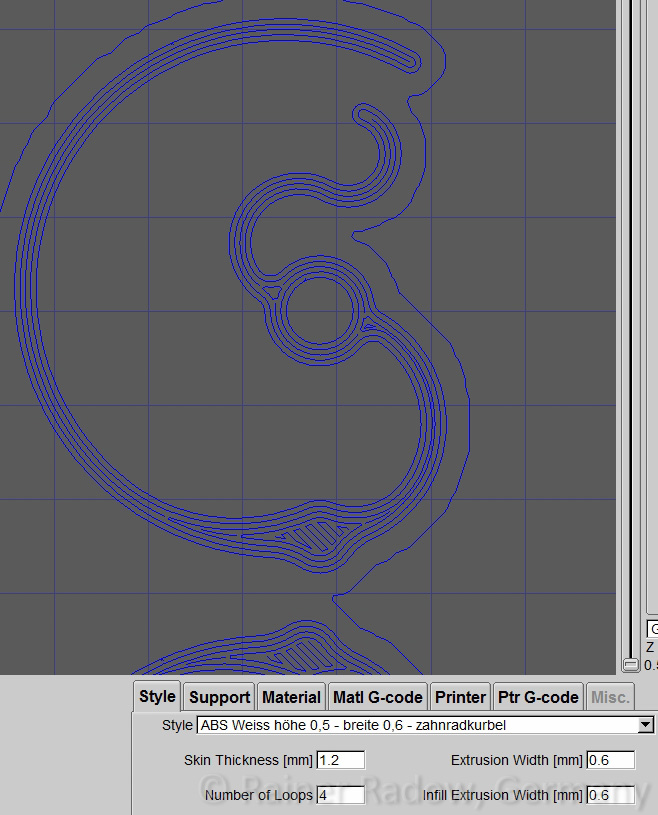

"Number of Loops = 4" löst das Problem für mich. Trotzdem liegen einige Druckbahnen sehr dicht. Dort wird es dann später kleine Materialberge geben. Um das zu optimieren, muss ich hier die Konstruktion wieder auf ein Vielfaches von 0.6 mm ändern.

(2014)

Im Kisslicer kann man sich alle berechneten Wege auch schichtweise und dreidimensional anzeigen lassen - das könnt Ihr ja selber mal ausprobieren. Aus dem Kisslicer exportiert man abschließend den fertigen G-Code, der alle Details für die Druckerbewegung sowie die Einstellungen für Geschwindigkeiten und Temperaturführung enthält.

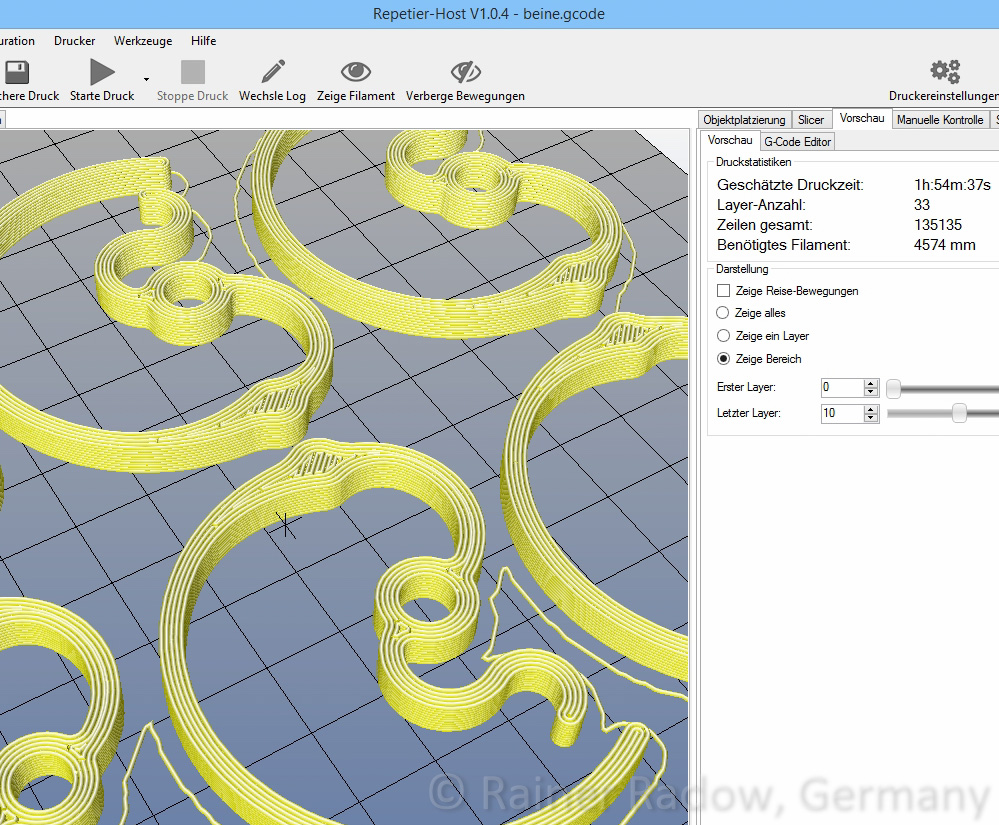

Der Repetier-Host bastelt aus den 135.135 übergebenen G-Codezeilen wieder die Druckwürste und zeigt sie in Gelb an. Mit den zwei Slidern rechts im Bild habe ich hier eine Darstellung der ersten 10 Wurstschichten (Layer) gewählt. Der Repetier-Host rechnet zu jedem Modell die Druckzeit und die Filamentmenge aus - hier werden 4,574 m vom Ø3 mm Filament benötigt.

(2014)

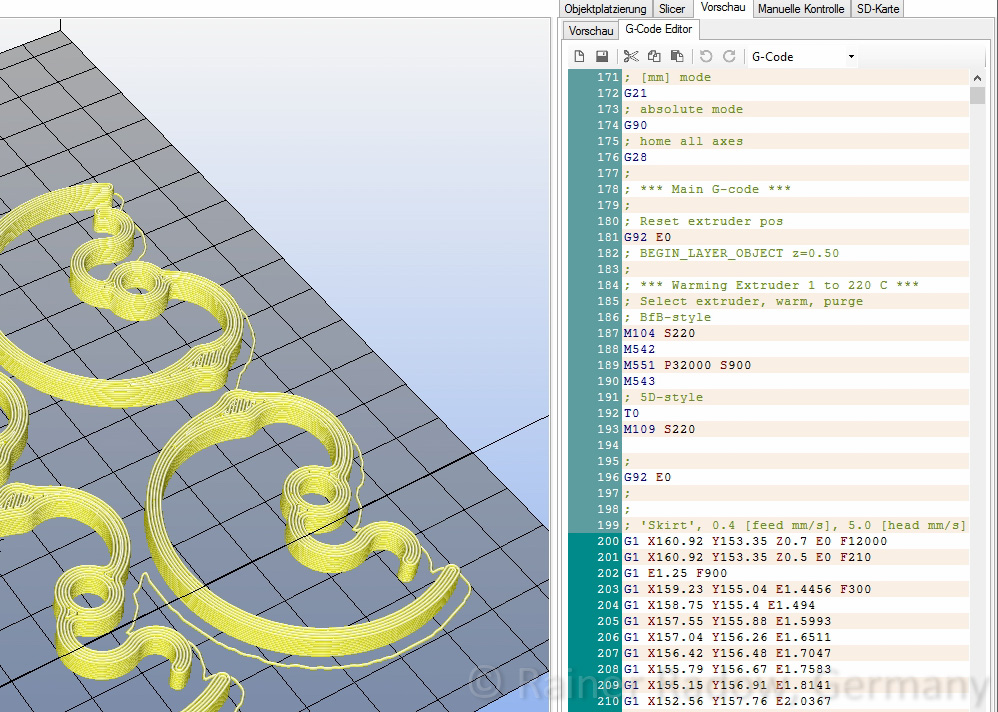

Zur Abschreckung hier mal ein Ausschnitt aus dem G-Code. Darum muss man sich aber in der Regel nicht kümmern. Wer aber z.B. eine Käsefräse im Keller stehen hat oder beruflich mit CNC-Werkzeugmaschinen arbeitet, wird sich gleich zurecht finden.

(2014)

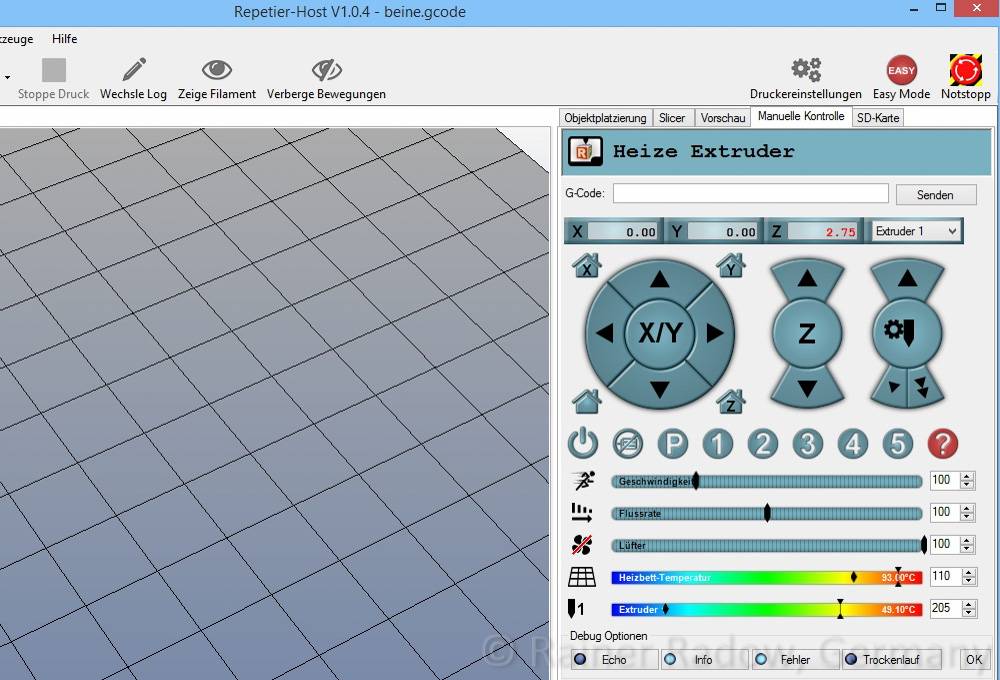

Erst nach all diesen Vorberitungen kommen wir zu der eigentlichen Host Aufgabe des Repetier-Host, nämlich der häppchenweisen Versorgung des Druckers mit G-Code. An dem bunten Panel rechts bringt man zunächst die Achsen in die Home Position - auf das Häuschen klicken - und stellt die Temperaturen für Druckbett und Extruder ein. Bei Erstellung des Bildschirmfotos hatte das Druckbett eine Ist-Temperatur von 93°C und ein Soll von 110°C. Der Extruder ein IST von 49.1°C und ein Soll von 205°C für mein ABS.

Die Ist-Werte der Achsen werden oben bei X, Y, Z angezeigt. Die Z-Achse befindet sich also aktuell 2,75 mm über der Druckplatte.

Mit dem Slider "Geschwindigkeit" kann man die Druckgeschwndigkeit im laufenden Druck jederzeit beeinflussen. War man beim Slicen z.B. zu vorsichtig, kann man hier etwas "Gas" geben. Hat man Objekte mit sehr kleine Spitzen, dann kann man für die letzten Layer den Speed etwas herunter nehmen...

Über die Flussrate kann man beim Drucken etwas mehr oder weniger Material verdrucken. Das ist besonders interessant, wenn man neues, unbekanntes Material verdruckt und noch die letzten Feinheiten herausholen möchte.

(2014)

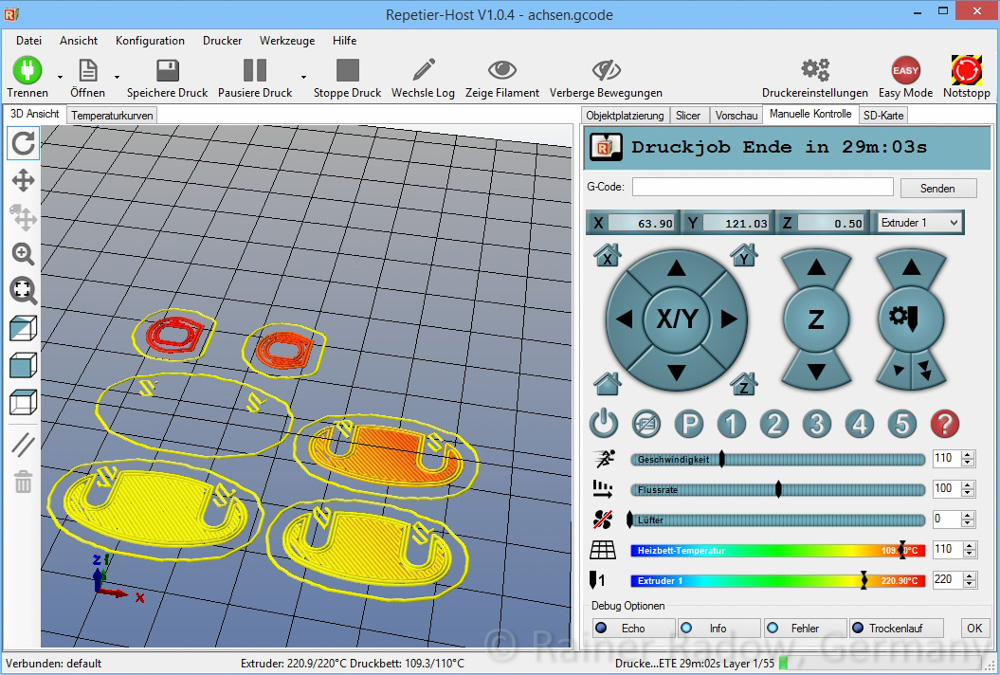

So sieht die Oberfläche dann während des Drucks aus. Rote Würste wurden gerade gedruckt und sind noch heiß. Orange nur noch lauwarm und Gelbe schon kalt. (OK, das ist jetzt schon der Druck der Achsenteile, da die Beine während des Schreibens dieses Textes bereits fertig geworden sind).

Die Berechnung des Druckendes wird ständig nachgebessert. Die Geschwindigkeitsvorgaben sind ja nur Theoriewerte und bei einer Übersteuerung durch die Slider ohnehin hinfällig.

(2014)

Ich hoffe, dieser kurze Einblick hat Euch angeregt sich mit dem Thema 3D-Druck weiter auseinander zu setzen. Und immer dran denken - Ich habe noch Drucker für Euch übrig...

Baubericht aus dem Jahre 2012

2012 war das schon alles noch eine kleine Sensation und ich war begeister, was man so alles in der "Garage" selber herstellen kann - bin ich übrigens immer noch 😉

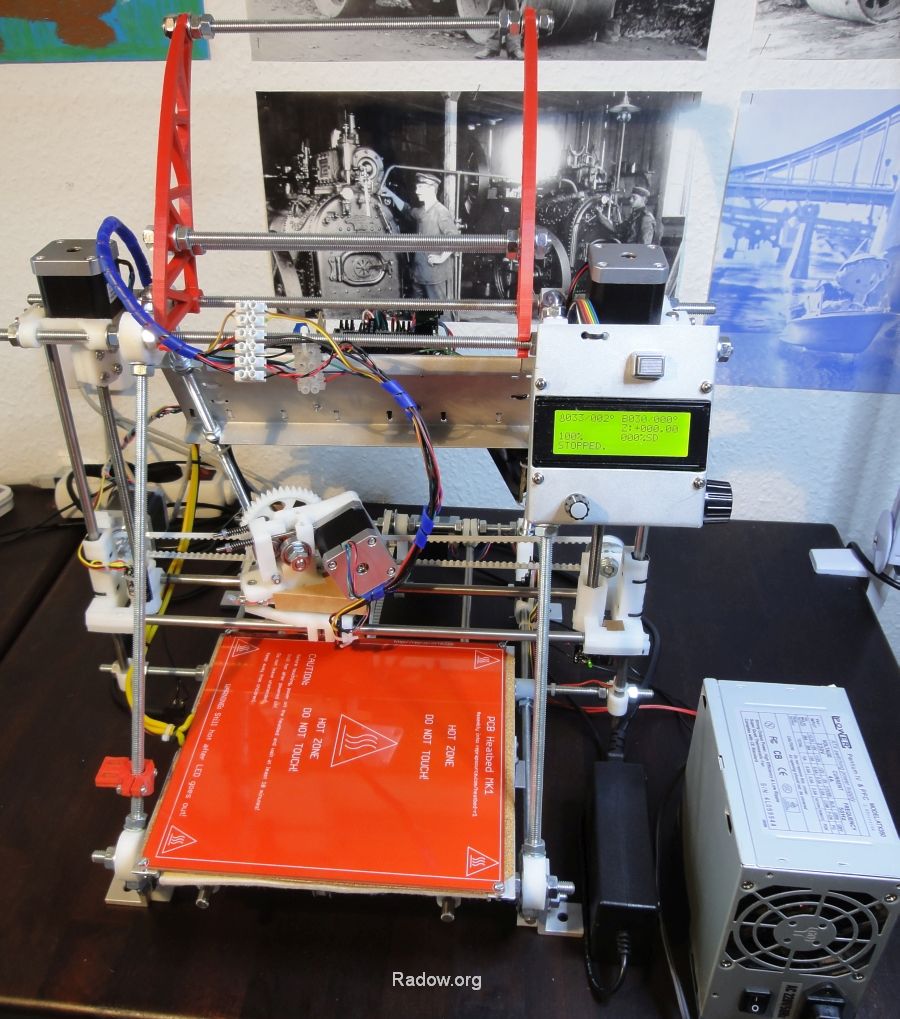

(2012)

23.04.2012: Dieser Moment war Auslöser für meine spontane Web-Seitenerstellug. Mein selbstzusammengebastelter 3D Drucker lässt den ersten Faden herunter. Düse 0,5 mm aus Kupfer - Eigenfertigung. Heizwiderstand 6,8 Ohm an 12 Volt. Material PLA.

Mein erster 3D-Drucker sollte möglichst schnell etwas drucken können. Da mir die ganze Thematik doch recht komplex vor kam, wollte ich gerne auf die Erfahrungen der "Szene" zurück greifen. Auch, oder gerade weil ich sonst bastlerisch ein recht umtriebiger Mensch bin (siehe meine Dampfbootseite), habe ich mich hier eng an ein Vorbild gehalten.

Unter RepRap.org findet man eine gute Übersicht über die verschiedenen Typen und Eigenschaften dieser Open Source Drucker. Ich habe mich dann für einen Prusa Mendel entschieden. Die Beschreibung "Ease of Sourcing" = "Einfache Beschaffbarkeit der Einzelteile" fand ich dann aber etwas "einfach" dargestellt.

Schließlich habe ich mich durch eine Unzahl von WebShops in Europa geklickt, bis ich wusste, was ich haben wollte und wo ich es zu akzeptablem Liefertermin und Preis bestellen konnte. Das da mal eine Sendung Schrittmotore aus England "in der Post" verloren geht ist dann wohl normal - hat sich nach 4 Wochen dann aber geklärt. Glücklicherweise hatte ich an zwei Stellen bestellt, sodass ich mit dem Baubeginn nicht warten musste.

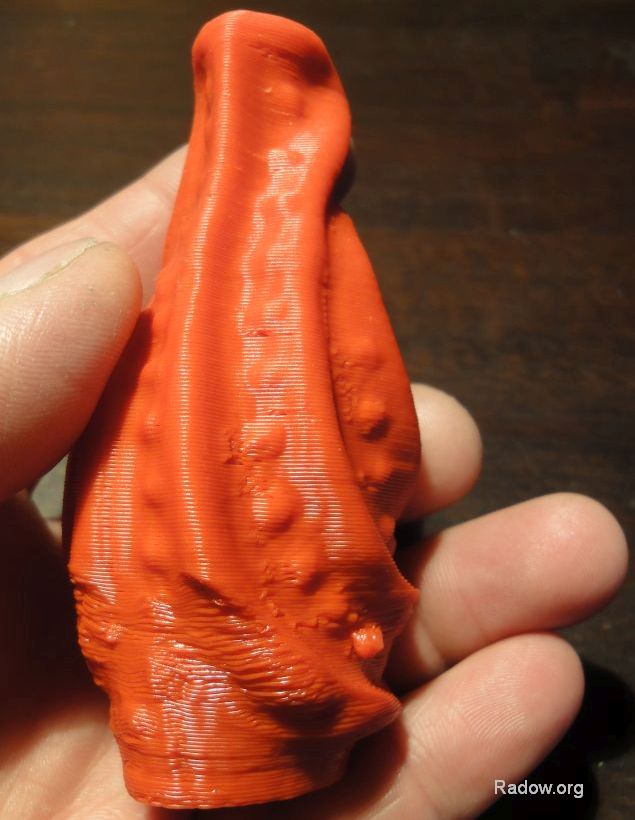

Erstes gedrucktes Teil

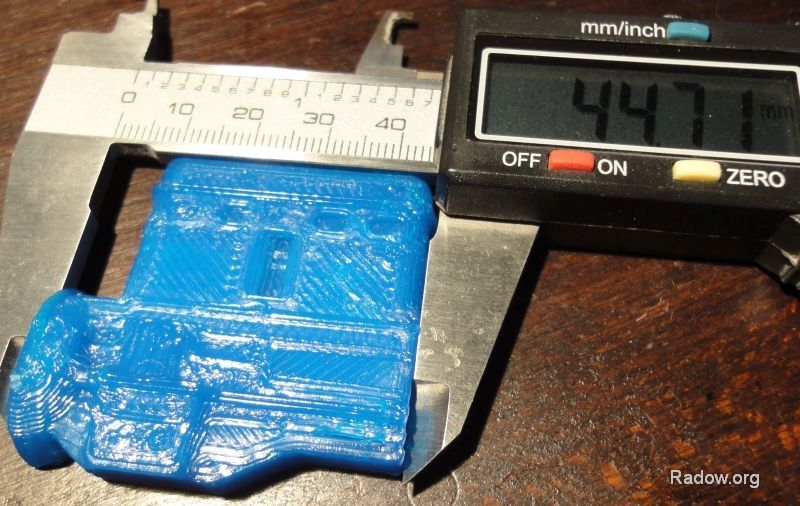

29.04.2012: Das erste Teil ist gedruckt!

PLA - Düse 0,5 mm Schichthöhe 0,4 mm

185°C Düsenheizung - 45°C Bettheizung

02.05.2012: CAT-22 Motor. Diesen Motor für eine CAT-22 Raupe hatte ich mal für Ralf im CAD gezeichnet. Aus einer Hälfte habe ich mir gleich mal ein stl-File gemacht und ausgedruckt. Die Auflösung der 0,5er Düse ist natürlich bei 0,4 mm Schichtdicke nicht sooo super - aber man kann schnell mal ein gerade konstruiertes Teil in den Händen halten.

(2012)

05.05.2012 Heute etwas gefrustet...

irgendwie läuft gerade nichts mehr. Die Teile halten nicht auf Glas. Dann habe ich es auch mit Zuckerwasser auf dem Glas probiert. Das ist zwar schön klebrig, aber trotzdem biegen sich die Teiele regelmäßig ab der 2. oder 3. Lage nach oben (warpen). Irgendwie ist das PLA hinterher auch nicht mehr so klar. Möglicherweise hat es Wasser "gezogen"?...

(2012)

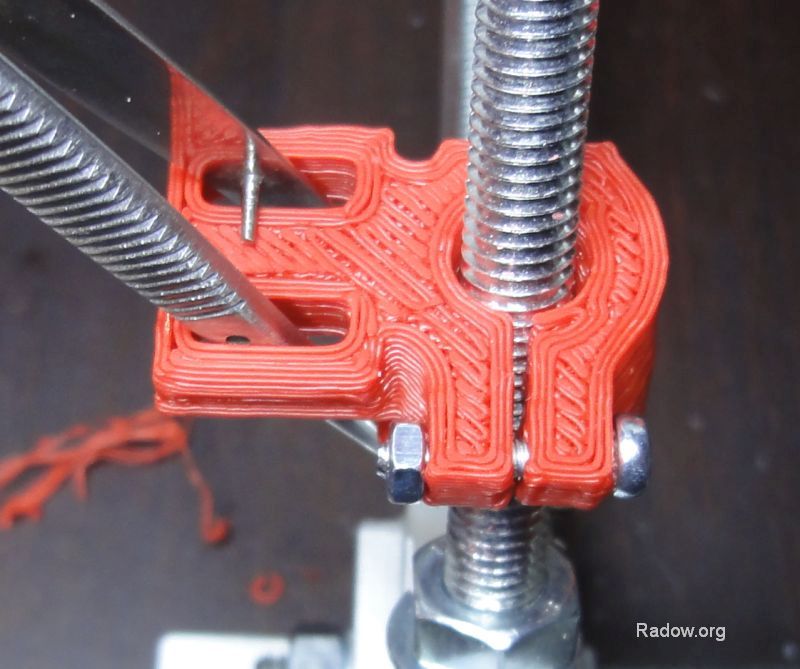

Zum Glück hat mir Uwe etwas Capton Tape mitgebracht. Nach dem Präparieren der Glasplatte klebt nun das rote ABS gut auf der Folie. Leider funktionierte die Z-Achse nicht richtig. Die Düse kam nicht hoch und rubbelte auf dem Capton - dann viel es mir wieder ein - ich hatte mit den Beschleunigungen der Schrittmotore experimentiert - da war ich wohl etwas "forsch" ran gegangen. Mit den alten Beschleunigungswerten konnte man das ABS halbwegs gut drucken.

(2012)

Jetzt fiel aber auf, dass etwas mit dem Filamentvorschub nicht stimmte. Er war unregelmäßig. Die Filamentschraube rutschte teilweise durch. Ich hatte ja ein eigenes Schraubendesign erprobt. Mit dem rauhen PLA ging es noch. Das deutlich glattere ABS wurde aber nicht sicher und kontinuierlich gefördert => ALSO morgen neue Schraube machen...

06.05.2012: Neue Filamentschraube - Vasen drucken...

Natürlich kann man sich eine Filamentschraube mit einem M5 Gewindescheider machen. Das gefällt mir aber nicht. Ich habe seit heute ein eigenes Design in Erprobung, das sehr gleichmäßige Ergebnisse gebracht hat - jedenfalls was den Vorschub betrifft ;-))

Endlich ist der vorher xx mal in PLA von der Platte gesprungene Pinzettenhalter in ABS fertig geworden. Von der Struktur her sieht er zwar noch gruselig aus - aber er ist komplett gedruckt, nicht verzogen und leistet seinen Dienst...

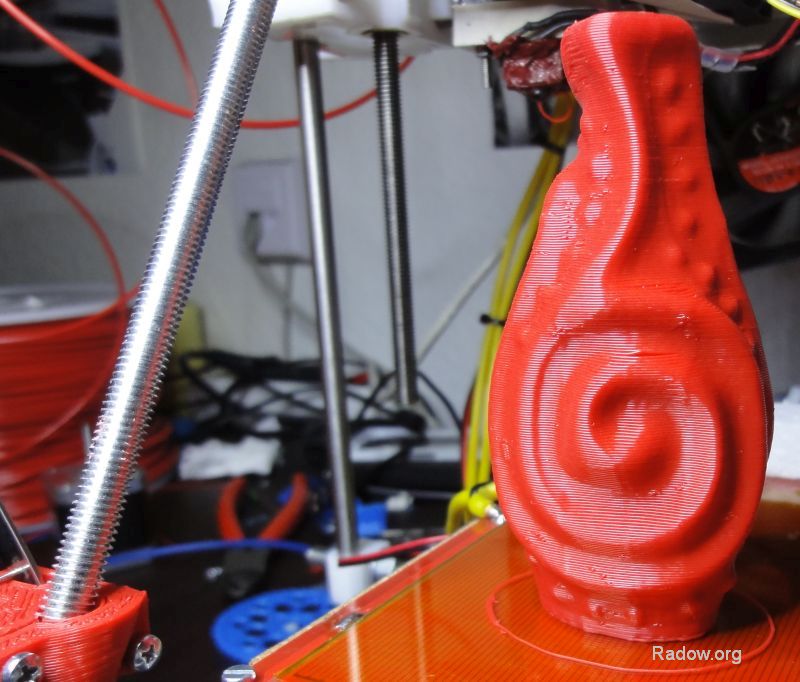

Beim Pinzettenhalter war mir aufgefallen, dass die Materialmenge nicht stimmte es wurde beim Füllen (infill) viel zu viel aufgetragen - obwohl der Boden ja nicht gefüllt ist. Ich kalibrierte den Filamentvorschub erneut und druckte ein Vasendesign aus dem Netz in 1/2 Größe aus. Die Wanstärke ist 2 Raupen breit. Also ging es immer schön im Kreis.

Ich wählte extra ein unregelmäßiges Design, damit die Fehler nicht so auffallen. Deutlich ist hier aber der Layerwechsel als "Naht" von unten nach oben zu erkennen. Hier zieht der Extruder das Filament beim Anheben in die nächste Ebene zurück und setzt dann neu an. Der Überschuss bildet die Naht. Das kann man wahrscheinlich irgendwo in der stl -> G-Code Software einstellen - also in Slicer oder Skeinforge - werde ich schon noch finden...

Weiterhin erkennt man überall lauter kleine Blasen in der Spur, die aus der Vase heraus stehen. Da knallt es dann immer leise und irgend etwas im Filament bildet eine Blase. Eigentlich sollte in ABS ja kein Wasser eindringen - was ist es dann aber sonst????

Das nächste Rätsel war der Vasenboden - der ist ja ebenso wenig gefüllt, wie der Pinzettenhalter.

Obwohl immer noh sehr viel Material extrudiert wurde, ist der Boden nicht dicht geworden. Bei einer der nächsten Vasen bin ich dann dahinter gekommen. Der Y-Riemen - also der für den Tisch - war nicht richtig (gar nicht) gespannt. So wurde durch das Umkehrspiel des Tisches auch die Raupe so ungleichmäßig gelegt. Man erkennt ja ein regelmäßiges Muster dieses Fehlers. Hier muss ich noch einen Riemenspanner anbauen!

Die zweite Vase habe ich noch einmal gefilmt:

Im unteren Bereich wurde noch viel zu viel Material extrudiert. Das wurde dann nach außen gedrückt und ergibt diese unschöne Struktur. Im Repetier-Host - dem Druckerprogramm auf dem PC - konnte ich den Druck anhalten, die Extruder-Vorschubwerte im EEProm des Drucker umstellen und gleich weiter drucken. Das habe ich 3 mal durchgeführt, bis sich dann das relativ gleichmäßige Muster - ab ungefähr der Hälfter der Vase - bildete.

Von diesem Versuch ermuntert, habe ich die Vase dann noch einmal mit 99 mm Geasmthöhe ausgedruckt. Das hat etwas weniger als 2 Stunden gedauert.

Weiterhin noch unschön:

- Das Material aus den Gasblasen => Da muss dann wohl mal besseres ABS her...

- der Materialüberschuss beim Layerwechsel => gilt es in der Software richtig einzustellen

- die unregelmäßige Oberfläche durch die gedruckten Zahnriemenräder. => Zahnriemenräder aus Alu sind schon auf dem Postweg!!!

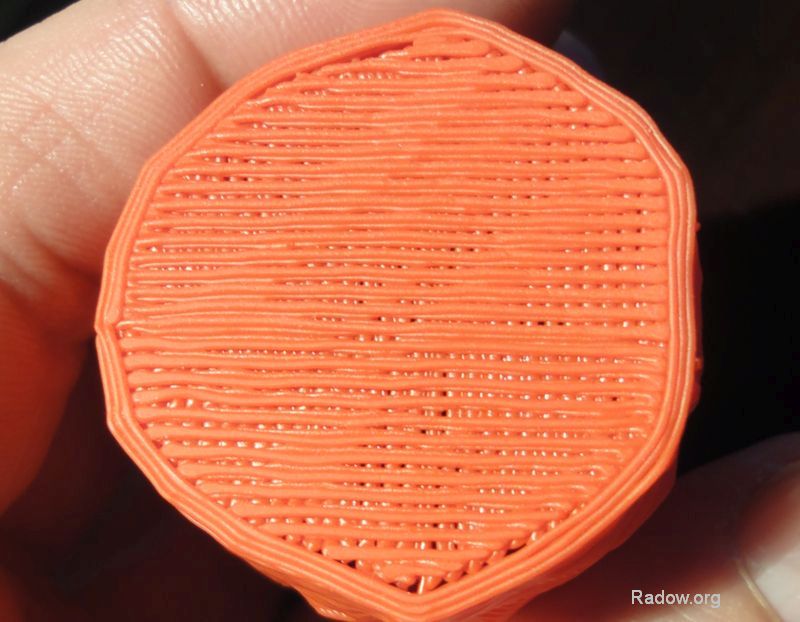

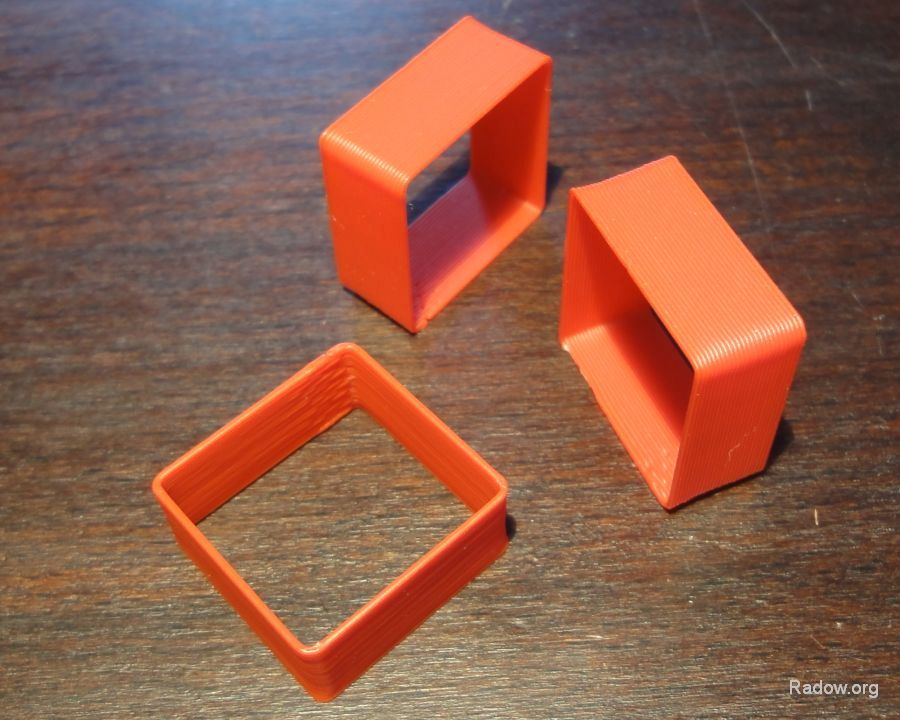

13.05.2012: Alu-Zahnriemenräder - und gute Riemenspannung...

Habe jetzt Alu-Zahnriemenräder für den X- und Y-Antrieb eingebaut und die Riemenspannung eingestellt. Jetzt läuft alles prima. Hier mal drei Virecke mit 0,5 mm Wandstärke bei 0,4 mm Schichthöhe:

18.05.2012: Druck eines Rollenhalters

Zu meinem Glück fehlt jetzt nur noch ein Rollenhalter für den ABS-Draht. Natürlich findet man soetwas auch bei Thingiverse.com. Meine Glasplatte hatte ich ja nur teilweise mit haftungssteigerndem Klebeband beklebt. Auch war sie darunter schon mehrfach gesprungen - der Rollenhalter passte aber gerade eben noch auf die beklebte Fläche - seht selbst.

Dazu noch ein paar Rahmendaten:

ABS, Schichthöhe 0,4 mm, Breitenverhältniss 1.8

Objetausdehnung ca. 220 x 70 mm, maximale Höhe 10 mm

Max. Druckgeschwindigkeit 40 mm/sec = 2,4 m/min

Maximale Bewegungsgeschwindigkeit in Leerfahrten 100 mm/sec = 6m/min

Und hier das fertige und einsatzbereite Druckobjekt:

20.05.2012: Fertig! - Der Drucker ist fertig und läuft.

- ich habe noch so viele weitere Ideen dazu... Da ich es zu schade finde, ihn umzubauen, könnt ihr diesen Drucker jetzt so wie er hier auf dem Bild zu sehen ist bei Ebay ersteigern - also mit Rollenhalter, Display, SD-Kartenleser, Heizbett und zwei ausreichend dimensionierten Netzteilen.

Was bedeutet RepRap?

| Was bedeutet Reprap? | Dies ist ein Kunstwort aus "Replikation" und "Rapid Prototyping", also "Schneller Prototypenerstellung" |

| Was bedeutet hier Replikation? | Reprap Drucker bestehen aus vielen Kunststoffteilen, die von anderen Reprap Druckern gedruckt werden. Somit können sich diese Drucker teilweise selber herstellen - also replizieren. |

| Was ist Reprap.org? | Ein Comunity Projekt, bei dem jeder mitmachen kann. Dort findet man viele Ideen zu Alternativlösungen und kann auch seine eigenen Ideen publizieren. Reprap.org . |

| Welche Druckmaterialien gibt es? | Unter Reprap.org findet man eine Vielzahl von Versuchen zu Druckmaterialien. Diese reichen von Schokolade, Zuckerguss, Ton und Kunststoffen bis zu flüssigen Metallen. Wesentliche Druckmaterialien sind die Kunststoffe PLA und ABS in den Drahtstärken 3 mm und 1,75 mm. Über diese soll hier berichtet werden. |

| Wie sind Druckobjekte aufgebaut? | Die dreidimensionalen Druckobjekte werden in Schichten übereinander aufgebaut. Jede dieser Schichten wird wiederum aus dünnen nebeneinander liegenden Materialsträngen gebildet. |

| Wie entstehen die Materialstränge? | Kunststoffe wie PLA und ABS werden meist als Draht auf Rollen geliefert. In einem Extruder wird dieser Draht aufgeschmolzen und durch eine Düse gepreßt. So bildet sich ein Materialstrang, aus dem die Druckobjekte gebildet werden. Man kann sich diesen Vorgang wie in einer automatischen Heißklebepistole vorstellen. |

| Wie wird die Objektform gebildet? | Der extrudierte Materialstrang wird aus der Düse auf einem Drucktisch abgelegt. Schrittmotore legen den Materialstrang softwaregesteuert in der X-/Y-Ebene vorlagengetreu ab. Ist eine Ebene fertiggestellt, wird über einen Schrittmotor die Düse in z-Richtung eine Ebene höher bewegt - oder je nach Druckerkonstruktion der Tisch ein Stück nach unten gefahren. So wird eine Schicht nach der anderen aufgebaut. Dies kann man mit dem Bau eines Hauses vergleichen, bei dem in jeder Ebene Stein für Stein nebeneinander gelegt wird. |

| Wie gut ist die Druckauflösung? | Wie oben beschrieben, werden die Objekte in Schichten aus einer "Materialwurst" aufgebaut. Übliche Düsendurchmesser sind 0,5 bis 0,3 mm. Praktikable Schichthöhen liegen dabei üblicherweise zwischen 0,4 und 0,1 mm. Druckt man mit einer 0,5 mm Düse eine Schichthöhe von 0,3 mm, wird die "Wurst" dabei breit gedrückt. Durch schnelles Verfahren und langsames Herauspressen des Kunststoffes kann die "Wurstbreite" zusätzlich gesteuert werden. |

Technische Daten meines erster RepRap Druckers (05-2012)

Mechanischer Grundaufbau:

- gedruckt in weißem ABS

- Gestell aus 8 mm Gewindestangen, verzinkt

- Konstruktionsversteifung durch Elektronikträger auf der Drucker-Rückseite, 1,5 mm Aluminiumblech, gekantet, gestrahlt

- Konstruktionsversteifung durch LCD Frontpanel, 1,5 mm Aluminiumblech, gekantet, gestrahlt

- X-/Y-/Z-Führungen aus Silberstahl, 8mm, geschliffen

- X-/Y-/Z-Lager: Kugelumlaufbuchsen LM8UU, mit Dichtung

- Tisch aus 8 mm Plexiglas

- Tischaufbau links und rechts mit Alu-U-Profil erhöht

- Druckdraht-Spulenhalter (Filamenthalter) auf dem Z-Achsträger montiert, gedruckt in rotem ABS

Antrieb:

- 5 Schrittmotore NEMA 17 (Flanschabmessung

- Nennspannung 3,1 Volt

- Nennstrom 2,5 A

- 1,8° Schrittweite = 200 Schritte pro Umdrehung (3200 Schritte mit 1/16 Mikroschritt)

- Drehmoment 4,8 kg/cm = 47,1 Ncm

X-/Y-Achse

- T5 Zahnriemen (5mm Zahnteilung) mit innenliegendem Stahlzug

- Riemenräder aus Aluminium, 10 Zähne

- Auflösung mit 1/16 Mikroschritten = 64 Schritte pro mm = 0,0156 mm pro Schritt (ausreichend!)

Z-Achse

- Direktantrieb über präzise M8 Gewindestange aus VA

- Auflösung mit 1/16 Mikroschritten = 2560 Schritte pro mm = 0,0004 mm pro Schritt (könnte man vereinfachen!)

- Federung zum Kollisionsschutz der Z-Achse über Federvorspannung im Z-Antrieb

Druck-Kopf:

- Bauform "Wade Extruder"

- ausgelegt für 3mm Kunststoffdraht (Filament)

- Vortriebsschraube (hobbed bolt) - Eigenentwicklung

Die Federeinstellung muss beim Nachladen nicht neu eingestellt werden, da man den Draht einfach von oben einschieben kann!! - Führungsrohr: gerippte VA Basis mit PTFE Gleitrohr (Eigenentwicklung)

- Permanentkühlung durch 40 mm Lüfter 12 Volt, durch 5 Volt Ansteuerung im Langsamlauf betrieben

- Heizblock: 6,8 Ohn Widerstand im 12 Volt Betrieb = ca. 21 Watt Heizleistung

- Temperaturregelung über 100 kOhm NTC Widerstand. - Heizblock mit 2 Gewindestangen M3 am Extruder aufgehängt

- zusätzliche thermische Isolierung über PEEK Block

- Düse 0,5 mm Durchmesser - gut für Layerhöhen von 0,4 und 0,3 mm - weniger ist möglich!

- Temperaturen bis 250° C erfolgreich getestet

- Meine bisher übliche ABS_Drucktemperatur = 205° C

Heizbett:

- handelsübliches MK1 Bett

- Heizbett über Korkisolation fest zum Tisch verschraubt

- Zusätzliche Filzisolation unter der Korkplatte

- ca. 120 Watt Heizleistung bei 12 Volt Betrieb.

- Zuleitung zum beweglichen Tisch über hochflexibles Messkabel mit 2,5 mm² Querschnitt für geringe Spannungsverluste

- Übliche Betttemperaturen für mein ABS = von 110°C

Spannungsversorgung:

Steuerelektronik, Motore und Druck-Kopf

- neu gekauftes elektronisches Netzteil Input: 100 - 240 Volt, max 1,6 A

- Output = 12 Volt, max. 5 A

Heizbett

- gebrauchtes PC-Netzteil, Input 230 Volt, max 4 A

- Output 12 Volt, max. 15 A

- Zuleitung über Kabel mit 2,5 mm² Querschnitt für geringe Spannungsverluste

Steuerelektronik:

- Atmega 1280 basierter ARDUINO MEGA Clone als Motherboard

-> Bildet dann auch die USB-Schnittstelle zum Steuerungs-PC - RAMPS 1.4 Elektronik zur Signalverarbeitung der Temperatur-Sensoren sowie Motor- und Heizungssteuerung

- Original Pololu A4988 Schrittmotortreiber mit 1/16 Mirkoschritten bei max 2 A Strangstrom pro Wicklung. -> Achtung, es gibt auch Treiber mit nur 1/8 Mikroschritten und/oder max 1 A Strangstrom - das finde ich ein bischen wenig...

- je 1 optische Endschalter für die X-, Y- und Z-Achse, grüne LED zur Funktionskontrolle

- Z-Enschalter rechts an der Z-Säule befestigt - daher leicht zu justieren

- 4-Zeiliges LCD Display mit 20 Zeichen pro Zeile, Hintergrundbeleuchtung grün

- Potentimoeter mit Drehknopf zur Kontrastregelung

- Dreh-/Click-Knopf (click-encoder) zur Menüauswahl nach System Ultimaker/Ultipanel

- Zusätzlicher RESET Knopf auf dem "Bedienpult"

- Micro-SD-Kartenleser auf der RAMPS 1.4 Platine - ermöglicht das Drucken auch ganz ohne PC!

Interne Steuersoftware im Arduino Motherboard - Firmware:

- Marlin Version "1.0.0 RC2" mit den aktivierten Modulen:

- Angepasste Thermistortabelle für GRRF NTC Sensor am Heizblock

- EEPROM_Settings - zum Anpassen von Parametern aus der PC-Steuersoftware Repetier-Host etc. (ohne Umweg über Arduino-Software)

- Ultipanel - für Display 4x20 Zeichen

- Newpanel - für den Dreh-Click Eencoder zur Cursorsteuerung auf dem Display

- SDSupport - für das direkte Drucken von der SD Karte