Arburg C4 Injection Molding Machine

An Ebay find, with which I would like to inject the plastic parts for my toy robot Wood Walker. Great hardware from the 1960s - now in 2014 with Arduino control.

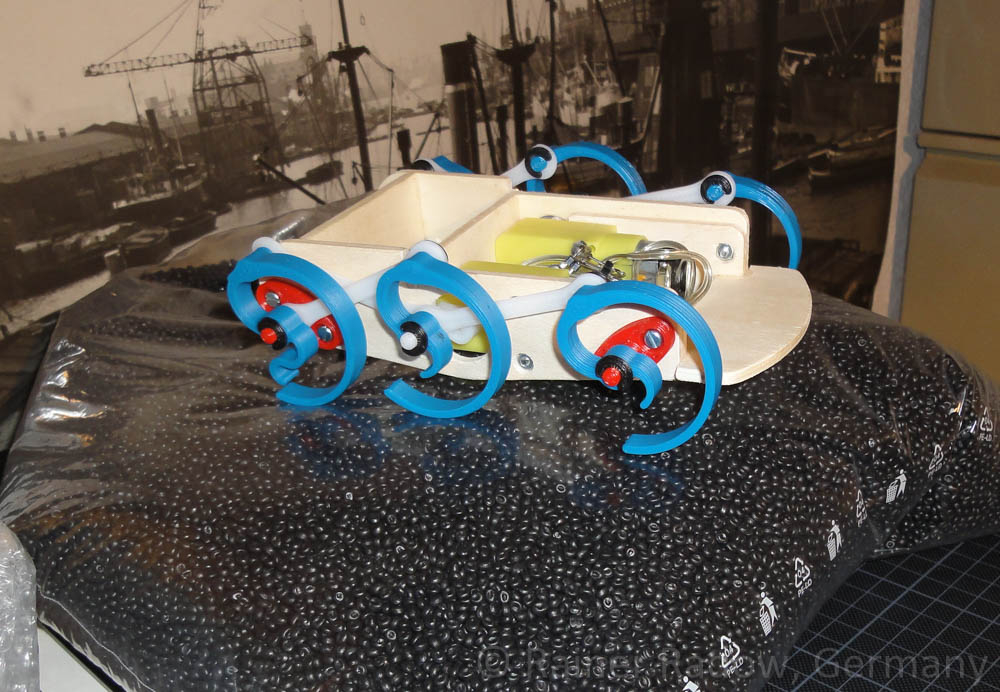

For my robotic project Wood-Walker I have so far made all plastic parts made of ABS with the 3D printer. Since this is very time consuming for a quantity greater than 2, of course, the idea of injection molding came up.

Wood-Walker Prototyp auf einem Beutel voll Kunststoffgranulat (Radow © 2014-08-07)

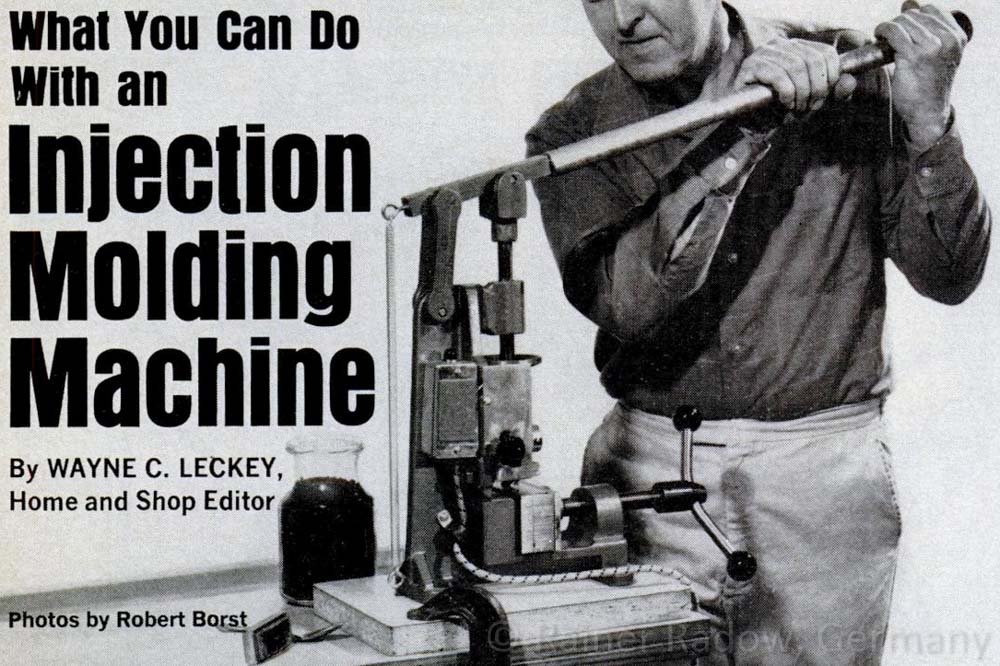

DIY der 1960ger Jahre

Unser Freund Google findet unter dem Stichwort Injection Molding auch DIY lösungen aus den 60ger Jahren. Oft wurden Ständerbohrmaschinen umgebaut. Es gab aber auch Bausätze und Fertiggeräte für den Hobbykeller. Solche Geräte gibt es auch heute noch ab USD 600 zu kaufen.

Spritzguss DIY Lösungen aus den 60ger Jahren (Radow © 2014-07-24)

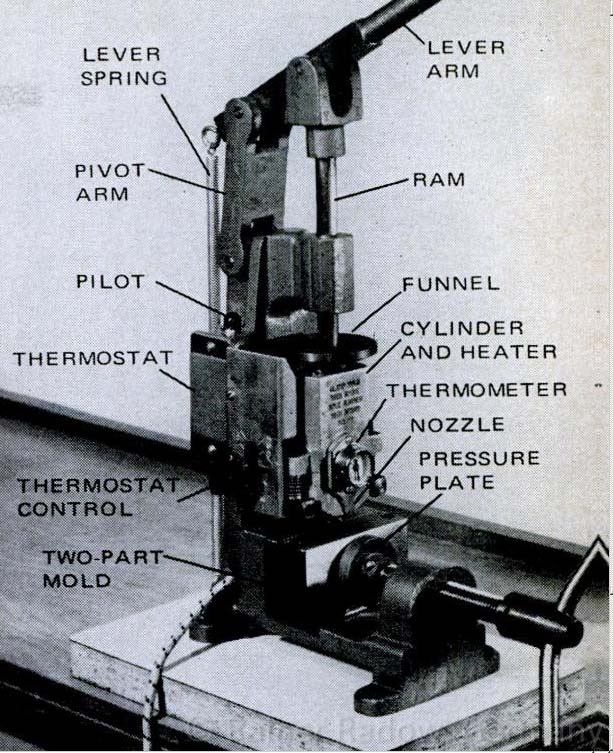

Dieses Bild zeigt alle notwendigen Elemente. Im CYLINDER AND HEATER wird das Granulat aufgeschmolzen. Die TWO-PART MOLD wird in einem Schraubstock unter der NOZZLE platziert. Mit dem LEVER ARM drückt man den RAM in den CYLINDER und erzeugt so den nötigen Spritzdruck.

Elemente einer Kolben-Spritzgussmaschine (Radow © 2014-07-24)

Meine erste Arburg C4

Als nächstes hätte ich mich wahrscheinlich daran gemacht, soetwas nachzubauen. Die Heizpatronen waren schon in China bestellt. Dann elektrisierte mich aber dieses Foto auf Ebay. Glücklicherweise wurde sie "1-2-3 meins!"

Die Arburg C4 Spritzgussmaschinen wurden in den 60ger Jahren von den Brüdern Arburg entwickelt und gebaut. Diese Maschinen bildeten den Grundstein der heute so bekannten Firma. Durch den Druckluftantrieb und den kleinen Stellplatz konnten diese Maschinen auch z.B. für die Heimarbeit benutzt werden.

Sie funktionieren nach dem oben gezeigten Prinzip. Der Bedienkomfort entsteht dadurch, dass der Schraubstock zur aufnahme der Spritzgussform durch einen pneumatischen Kniehebelverschluss ersetzt ist und der Druckkolben durch einen großen Druckluftzylinder von oben in das geschmolzene Plastik gedrückt wird.

Arburg C4 Spritzgussmaschine mit elektromechanischer Steuerung (Radow © 2014-07-29)

Die Steuerung aus den 60ger Jahren arbeitet noch rein elektromechanisch. Auf dem Tableau links stellt man die Soll-Temperatur ein. Das rechte Tableau besitzt drei Stellräder für die Zyklenzeiten, die man gegeneinander verdrehen kann. Diese Räder werden von einem Elektromagneten wie eine Eieruhr aufgezogen und lösen dann im Gehäuse zu den eingestellten Zeiten die Schaltkontakte aus. Genial einfach - und funktioniert auch noch nach 50 Jahren.

Arburg C4 Spritzgussmaschine mit Kniehebelverschluss (Radow © 2014-07-29)

Als Ersatzteil gab es sogar noch einen Heizzylinder und ein paar Kolbenstangen.

Arburg C4 Spritzgussmaschine - Heizzylinder (Radow © 2014-07-29)

Sogar die Bedienungsanleitung ist noch im Original vorhanden.

Arburg C4 Spritzgussmaschine - Bedienungsanleitung (Radow © 2014-07-29)

Diese Arburg-c4-v3 Bedienungsanleitung habe ich für Euch kopiert undzum Download bereit gestellt.

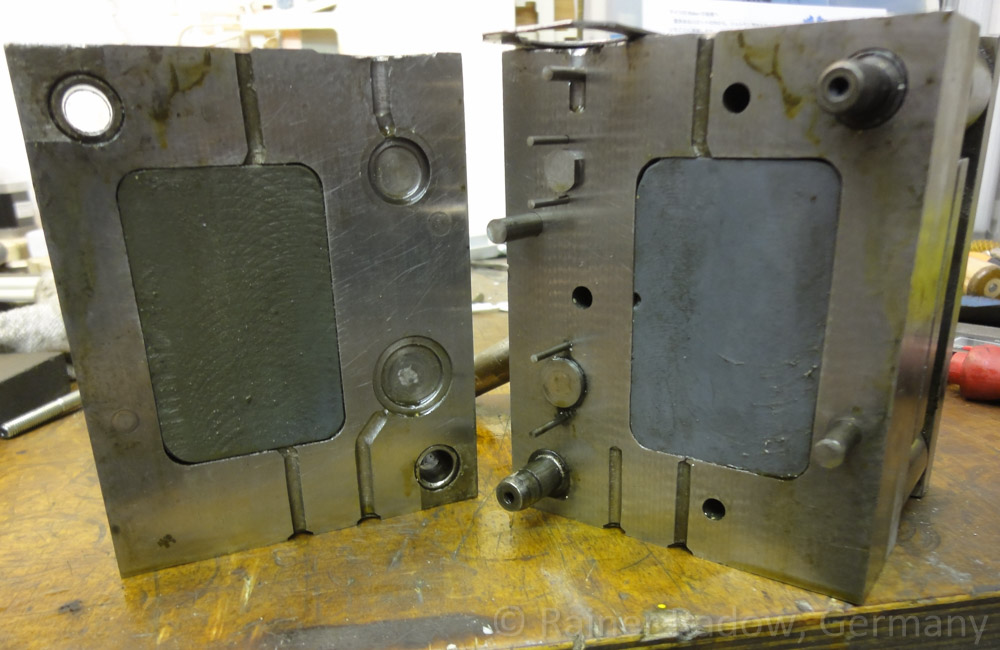

Dies ist die Form, mit der meine Arburg C4 ihr letztes Geld verdient hat. Der teure Grundkörper wurde bereits mehrmals umgearbeitet bzw. kann er doppelt benutzt werden. Oben und unten gibt es daher zwei Eingussstellen.

Arburg C4 - Spritzgussform (Radow © 2014-07-29)

1. Spritzversuche

Das folgende Video zeigt meine ersten Spritzversuche mit der Original-Form. Bei den Werkstücken handelt es sich um kleine Dichtungsringe für HF-Stecker.

In der Bibliothek habe ich dieses Büchlein gefunden, dass dem Neuling ein paar Erleuchtungen bringt.

1000 Tips for Injection Moulding (Radow © 2014-07-29)

Erster Formenbau

Meine erste Form habe ich aus dünnen Aluminiumplatten gebaut. Ein paar Stahlklötze bilden die nötige Basis für die Maschinenadaption. Dadurch kann ich für den Anfang relativ preiswerte Probeformen erstellen.

Formrohling aus Aluminium (Radow © 2014-07-29)

Die Formhälften haben im ersten Arbeitsgang auf der Drehmaschine ihre obere und untere Planflächen erhalten. Anschließend wurden auf meiner 3D-Portalfräse die Löcher der Passstifte und die Form selbst ausgearbeitet.

Herstellung einer Spritzgussform auf der DIY Portalfräse (Radow © 2014-08-09)

Für meine Tests habe ich die elektromechanische Zyklensteuerung der Arburg C4 kurzerhand in die Rente geschickt und durch einen Arduino Mikrocontroller mit Handydisplay und Solid State Relais zur Leistungsschaltug ersetzt. Die Temperaturregelung übernimmt seit dem ein selbstimportierter Chinese für USD 19 (rechts unten im Bild).

Arburg C4 Spritzgussmaschine mit neuer Arduino Steuerung (Radow © 2014-07-29)

... und hier meine ersten Ergebnisse.

C-Clip für den Wood-Walker Robot (Radow © 2014-08-11)

Für weitere Tests habe ich die erste Spritzgussform um 6 Formnester erweitert. Das Foto zeigt Variationen von Spritzdruck und Materialtemperatur.

Variation von Spritzparametern - C-Clip für meinen Wood-Walker Robot (Radow © 2014-08-11)